Będąc inwestorem chcielibyśmy mieć jak największą pewność, że wyłożone przez nas pieniądze nie zostaną wyrzucone w błoto oraz że zamówiona konstrukcja będzie bezpieczna, zgodna z projektem i z naszymi oczekiwaniami.

W tym celu bardzo często wykorzystujemy wykonawców posiadających certyfikaty systemu zarządzania jakością ISO 9000 bądź podobne. Idzie to również dalej. Generalni wykonawcy również chcą mieć pewność bądź oczekiwać z prawdopodobieństwem graniczącym z pewnością, że otrzymane przez nich od podwykonawców materiały bądź prefabrykaty będą charakteryzowały się powtarzalną i wysoką jakością. W związku z tym wybierają również firmy, które mogą wykazać się posiadaniem odpowiednich certyfikatów i uprawnień.

System ten funkcjonuje – wydawałoby się – dobrze, powodując, że na rynku utrzymują się i powinny się utrzymywać wyłącznie firmy dające gwarancję dobrego wykonania zadania.

Sprawdźmy, jak działają te certyfikaty w zderzeniu z rzeczywistością. Otrzymanie ich nie jest proste. Należy się wykazać posiadaniem odpowiedniego systemu kontroli jakości w przedsiębiorstwie, odpowiedniej kadry zarządzającej oraz wdrożeniem systemu zapewniającego powtarzalność produkcji.

Po otrzymaniu takiego certyfikatu możemy się nim szczycić, oczekując w zamian audytów kontrolnych, audytów potwierdzających itd. Będziemy kontrolowani, a nasi klienci będą trwali w nadziei, że to, co my im oferujemy, będzie miało powtarzalną i wysoką jakość.

Ale wszystkie te certyfikaty posiadają jedną cechę charakterystyczną. W żadnym wypadku nie zabezpieczają przed przestępstwem czy działaniem w złej wierze. Utrudniają takie działania, ale ich nie uniemożliwiają.

Zawsze bowiem można sfałszować dokumenty, zawsze można przymknąć oko na pewne odstępstwa od obowiązujących przepisów bądź norm.

I tutaj przykład z ostatnich miesięcy z tego, czym się zacząłem zajmować w firmie TÜV Rheinland.

Zwróciła się do nas jedna z większych firm budujących w charakterze generalnego wykonawcy hale przemysłowe z informacją, że powzięli podejrzenie, że ich podwykonawca, dostarczający konstrukcje stalowe hal, wykonywał części konstrukcji ze stali nieprawidłowego gatunku, a konkretnie ze stali o zaniżonej wytrzymałości. W czasie jednej z wizyt u dostawcy konstrukcji zauważono, że na gilotynę, gdzie miały być wycinane elementy hali zaprojektowane ze stali S355, podjechał arkusz, na którym kredą bądź mazakiem było wypisane „235”. W trakcie rozmowy sytuacja ta została przez dostawcę konstrukcji zbagatelizowana. Ale u zamawiającego konstrukcję, czyli generalnego wykonawcy, ziarno niepewności zostało zasiane.

Wykonawcą konstrukcji nie jest jakaś pomniejsza firma X, tylko jeden z większych dostawców konstrukcji stalowych w krajowym budownictwie, posiadający w dodatku pełną dokumentację jakościową, certyfikaty jakości, certyfikaty dopuszczające do wykonywania konstrukcji zaliczonej do odpowiedniej klasy EXC zgodnie z PN-EN 1090. Spełniający zatem z nawiązką wszystkie wymogi formalne wymagane od producenta konstrukcji stalowych dopuszczonych na rynek krajowy i europejski.

Generalny wykonawca zlecił nam wykonanie nieniszczących badań składu chemicznego i określenie gatunku stali tej konstrukcji.

Badania realizowaliśmy różnymi metodami, począwszy od spektrometrii rentgenowskiej i laserowej, a skończywszy na wykonaniu dodatkowo badania twardości oraz określeniu na podstawie tego za pomocą odpowiednich procedur normowych wytrzymałości na rozciąganie materiału.

Badania wykonywane za pomocą spektrometrii rentgenowskiej charakteryzowały się małą jednoznacznością w zakresie identyfikacji gatunków stali niskostopowych, zatem niską przydatnością do określonych w zleceniu celów. Metoda ta nadaje się znakomicie do tego, aby określić np. równoważnik węglowy dla stwierdzenia, czy stal jest spawalna czy trudno spawalna, natomiast nie pozwala na jednoznaczne określenie gatunku stali niskostopowej. Zawartości graniczne pierwiastków w poszczególnych stopach wzajemnie się nachodzą, stąd próbując określić gatunek stali na podstawie procentowej zawartości poszczególnych składników otrzymujemy cały zestaw możliwych wyników danego badania.

Urządzenia pomiarowe w swoich predefiniowanych danych przyjmują przeważnie stop najsłabszy z możliwych, co dla potrzeb analizy wytrzymałościowej konstrukcji sprawdza się raczej średnio.

Należy wziąć również pod uwagę, że gatunki o tym samym składzie mogą się różnić dość znacznie parametrami wytrzymałościowymi w zależności od procesów obróbczych, jakim zostały poddane po wyjściu z pieca.

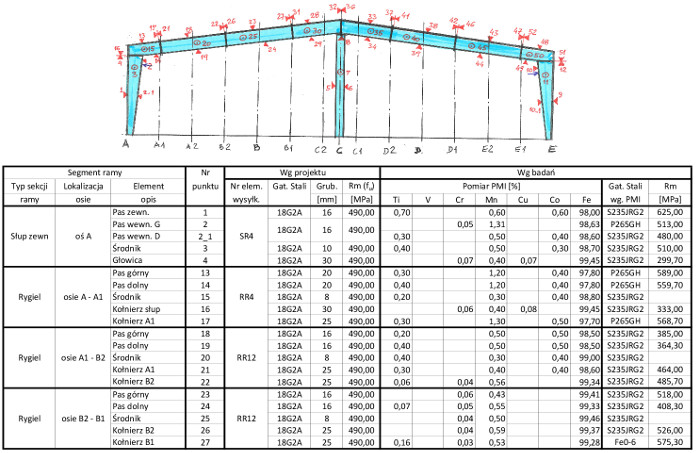

Jako przykład niech może posłuży jeden z arkuszy pomiarowych pokazujących dane, które byliśmy w stanie odczytać. Kolumna przedostatnia to stop podawany przez urządzenie pomiarowe, zaś ostatnia kolumna pokazuje wartość wytrzymałości na rozciąganie materiału, otrzymaną z konwersji wyników pomiarów twardości, wykonanej w oparciu o PN-EN ISO 18265.

Rys. 1. Arkusz pomiarów z kontrolą składu chemicznego stopu

W następnych zatem badaniach wariant z pomiarem składu chemicznego stopu metodą spektrografii rentgenowskiej został zarzucony jako niejednoznaczny.

Jedyną metodą przydatną do jednoznacznego określenia zgodności użytej stali z wymaganiami projektu wydaje się zatem wykonanie badań wyciętych próbek bądź – jeśli chodzi o badanie nieniszczące – pomiar twardości i konwersja wyników na podstawie polskiej normy PN-EN ISO 18265 w celu otrzymania wytrzymałości na rozciąganie.

Dostępne są urządzenia pomiarowe, które podają te wartości w sposób bezpośredni, mając wczytane do pamięci urządzenia odpowiednie sposoby przeliczeń. Badania te nie pozostawiają śladów na konstrukcji oprócz tego, że w miejscu badań należy konstrukcję doczyścić z powłok malarskich bądź galwanicznych na powierzchni kilku centymetrów kwadratowych.

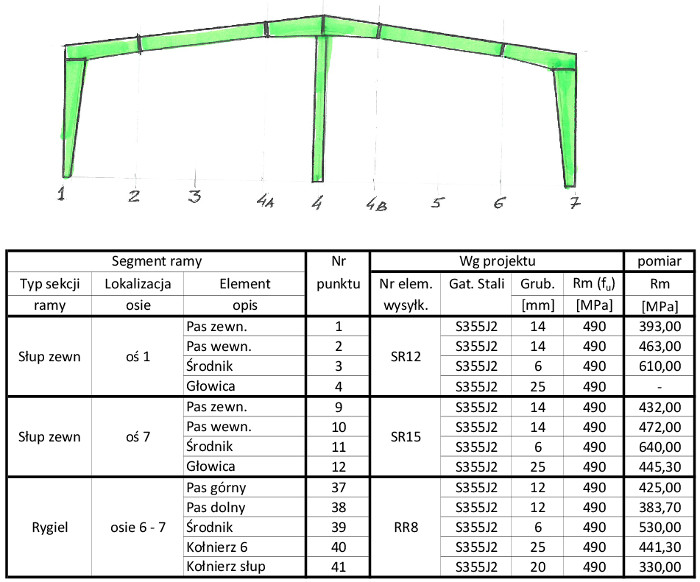

Rys. 2. Arkusz pomiarów wyłącznie właściwości mechanicznych

W wyniku przeprowadzonych badań stwierdzono, że część elementów składowych głównych elementów konstrukcyjnych hali wykonana była ze stali o znacznie zaniżonych właściwościach wytrzymałościowych.

Po otrzymaniu wyników badań projektanci przeliczyli konstrukcję dla rzeczywistych parametrów wytrzymałościowych materiału i okazało się, że znaczna jej część będzie wymagała wzmocnienia.

Po wykonaniu badań konstrukcji tej hali (które to badania potwierdziły przypuszczenia zamawiającego) wykonaliśmy badania szeregu kolejnych hal tego producenta. W jeszcze jednym przypadku stwierdziliśmy zaniżenie wytrzymałości elementów konstrukcyjnych. W pozostałych halach wytrzymałość stali odpowiadała wymaganiom projektu.

Zaniżone właściwości wytrzymałościowe posiadały np. pasy spawanych dźwigarów blachownicowych o przekroju dwuteowym oraz blachy węzłowe połączeń czołowych sekcji tych dźwigarów. Ponieważ mówimy tutaj o hali przemysłowej o dużych rozpiętościach przęseł, siły występujące w złączach są dość duże.

Ten wykonawca po prostu oszukał. Nie wiadomo, jaka była przyczyna zastosowania stali niższej klasy w niektórych bardzo wymagających elementach konstrukcyjnych, bowiem ceny stali poszczególnych gatunków niskostopowych niewiele odbiegają od siebie i oszczędność, jaką można uzyskać, jest niewspółmierna w stosunku do kosztów, jakie trzeba będzie ponieść za wprowadzenie świadome – a być może wspólnie i w porozumienia – zagrożenia życia użytkowników.

Każda konstrukcja jest tak mocna, jak jej najsłabsze ogniwo. Niedopuszczalne jest stanowisko, że „przecież to tylko kawałeczek słabszej blachy został gdzieś tam z boku wstawiony i nikt tego nigdy nie zauważy”. Wystarczy czasami zaniżona wytrzymałość w jednym elemencie, żeby cały obiekt zaczął się sypać jak domek z kart. A co będzie, jeżeli taki przypadek wystąpi w przypadku zadaszenia obiektu użyteczności publicznej, na przykład hali na 10, 20 czy 40 tysięcy widzów, albo stalowego mostu kolejowego.

Powinniśmy być świadomi, że dzisiejsze konstrukcje, dzięki szeroko rozpowszechnionemu oprogramowaniu obliczeniowemu MES i dążeniu do jak najmniejszej masy użytej stali, przestały charakteryzować się wykorzystaniem nośności rzędu 60 czy 70%. Zaczęły się zbliżać do 100%, czyli do pełnego wykorzystania nośności konstrukcji. Każde zaniżenie jakiegokolwiek parametru ma niebagatelny wpływ na jej bezpieczeństwo.

Sytuacja w opisywanym przypadku wygląda zatem następująco. Generalny wykonawca z własnej inicjatywy wykonał dodatkowe badania i dodatkowe sprawdzanie projektów oraz będzie musiał wzmocnić te konstrukcje. Robi to pomimo tego, że dostawcą konstrukcji stalowej był dostawca certyfikowany do wykonywania konstrukcji określonej klasy zgodnej z PN-EN 1090, okazujący się dodatkowo certyfikatem kontroli jakości ISO 9001. Co więcej, na tę konstrukcję została dostarczona cała powykonawcza dokumentacja produkcyjna, z której wynika, że wszystko jest w porządku: gatunek stali jest odpowiedni, metody spawania również, elementy spawały osoby z odpowiednimi uprawnieniami, w związku z tym wykonawca konstrukcji stalowej hali jest w stanie nadać jej znak CE dopuszczający do obrotu na rynku europejskim. Na podstawie tego kierownik budowy po wybudowaniu hali wydał oświadczenie, że konstrukcja stalowa została wykonana zgodnie z projektem i zgodnie z obowiązującymi przepisami.

Zatem wszystko pod względem formalnym jest w porządku, tylko konstrukcja ma zaniżoną nośność i w przypadku większych opadów śniegu może się złożyć, zabijając przy okazji znaczną część zatrudnionych tam ludzi. Była to bowiem hala produkcyjna w branży charakteryzującej się kosztownym wyposażeniem produkcyjnym i o dużym zatrudnieniem, bowiem ta akurat gałąź produkcji nie dała się jeszcze zautomatyzować oraz zrobotyzować.

Z przedstawionego tu przykładu widać, że w niektórych przypadkach, przy stwierdzonej złej woli bądź działaniach przestępczych pracowników wykonawcy konstrukcji czy ich kolejnego podwykonawcy, certyfikat ma wartość dokładnie taką, jaka jest wartość papieru, na którym został wydrukowany. W przypadku działań charakteryzujących się zamierzoną złą wolą, żaden audyt, okresowy czy nadzwyczajny, nie jest w stanie wyłapać oszustw w odpowiednio zamataczonej dokumentacji produkcyjnej.

W branży budowlanej zbliżamy się zatem nieuchronnie do sławnego stwierdzenia Juwenalisa z okresu Cesarstwa Rzymskiego: „quis custodiet ipsos custodes?”, czyli kto kontroluje kontrolujących?, bowiem przy niskiej kulturze pracy, którą daje się zauważyć nawet w największych i najbardziej renomowanych przedsiębiorstwach budowlanych chlubiących się najlepszymi możliwymi do uzyskania dokumentami świadczącymi o standardach jakościowych, najsłabszym ogniwem zawsze będzie pracownik.

Najgorszym przypadkiem jest, jeżeli będzie to pracownik na pewnym, nawet niskim stanowisku kierowniczym, który będzie poddawany presji terminu i nie będzie miał stałej świadomości tego, że od rzetelności jego pracy zależy bezpieczeństwo ludzi. Pozostaje nam zatem tylko kontrolować kontrolujących.

Ktoś może powiedzieć, że to sytuacja wyjątkowa. Czy na pewno?

Na 10 badanych konstrukcji w 2 wystąpiły znaczące różnice wyników w stosunku do oczekiwań, czyli zaniżenie wytrzymałości wykorzystanej do produkcji stali. Stanowi to 20% przebadanych konstrukcji. Czy taką wielkość można traktować jako sytuację wyjątkową i jednostkową?

Co inwestor ma robić w przyszłości? Zawierzyć wykonawcy, że dołoży wszelkich starań, aby konstrukcja zrealizowana została zgodnie z projektem, a w związku z tym będzie bezpieczna w użytkowaniu, trwała i niepoddająca się zagrożeniom, które mogą wystąpić w trakcie eksploatacji ,a które były przewidziane w projekcie.

Możemy również wiarę w rzetelność generalnego wykonawcy oprzeć na kontroli. Możemy powołać rzetelny nadzór inwestorski, czego zresztą w przypadku większych inwestycji wymaga Prawo budowlane, a które to obowiązki część inwestorów traktuje jako zło konieczne. Nadzór inwestorski to nie może być jednakże osoba, która raz w tygodniu podjedzie na budowę, żeby podpisać się w dzienniku budowy, ale musi to być osoba, która kontrolować będzie każdy etap produkcji obiektu łącznie z kontrolą podwykonawców i producentów prefabrykatów. Będzie miała prawo i obowiązek ingerencji w każdy etap produkcji oraz kontroli każdego miejsca zakładu produkcyjnego. Z kontrolą dokumentacji technicznej i kadrowej oraz warunków BHP w wytwórni włącznie. A wszystkie niedociągnięcia będzie zgłaszała również jednostce certyfikującej wykonawcę.

Dopiero wtedy do akceptowalnego poziomu da się sprowadzić prawdopodobieństwo przeoczenia działań spowodowanych złą wolą bądź brakiem wiedzy oraz prawdopodobieństwo podjęcia przez wykonawcę lub podwykonawców ryzyka drobnych oszustw lub pójścia na skróty.

W naiwności swojej kiedyś sądziłem, że w budownictwie są jakieś świętości. Jedną z nich jest fakt, że jeżeli składam podpis na jakimś dokumencie, to poświadczam, iż dane w nim zawarte są prawdziwe. Okazuje się, że w naszej branży składane są podpisy bez żadnego pokrycia, które świadczą tylko o tym, że ktoś wziął 100 złotych, żeby się „tylko podpisać” albo „tylko stempelek przyłożyć”, a może dostał premię kwartalna albo po prostu nie stracił pracy.

Powinniśmy zawsze pamiętać, że za podpisem idzie odpowiedzialność. Nie tylko odpowiedzialność psychiczna polegająca na tym, że będą mi się do końca życia śniły ofiary. Jest to również odpowiedzialność karna i finansowa za to, że podpisało się jakiś papier, nawet go nie czytając.

Olgierd Donajko

TÜV Rheinland Polska sp. z o.o.