W ręku doświadczonego technologa domieszki są znakomitym narzędziem do uzyskania i poprawy oczekiwanych parametrów betonu. Dużo trudniej jest sterować pojedynczymi właściwościami betonu, dysponując domieszkami kompleksowymi.

Możliwości betonu

Beton był, jest i długo jeszcze pozostanie najpowszechniejszym materiałem konstrukcyjnym w budownictwie. Swoją pozycję zawdzięcza stałemu rozwojowi technologii związanych z jego wytwarzaniem i wbudowywaniem, a gwałtowny postęp rozpoczął się w latach 80. i 90. ubiegłego wieku. Związany był niewątpliwie z rozwojem jakościowym i asortymentowym używanych domieszek (także dodatków) oraz coraz powszechniejszym ich stosowaniem.

Najbardziej namacalnym wyznacznikiem rozwoju technologii betonu są osiągane przez ten materiał parametry mechaniczne, w tym zwłaszcza wytrzymałość na ściskanie określająca jego klasę. Dotyczy to zarówno wartości maksymalnych, jak i tych średnich, najczęściej stosowanych. Obecny poziom zwykłej technologii daje możliwość wytwarzania betonu o wytrzymałości powyżej 100 MPa, czego dowodzi choćby klasyfikacja normowa przedstawiona w PN-EN 206-1 proponująca najwyższą klasę C100/115. Literatura podaje coraz więcej przykładów aplikacji materiału osiągającego ponad 200 MPa (np. materiał o nazwie zastrzeżonej Ductal®), a w laboratoriach osiąga się nawet kilkaset. Poziom średniej klasy betonu przeskoczył z wartości B15 w latach 70. do obecnej C30/37, która w tamtym czasie nie była już uważana za beton zwykły. Konsekwencją coraz większej „łatwości” technologicznej betonów o wysokich wytrzymałościach jest coraz częstsze sięganie po nie przez projektantów, wpływając na znaczne odchudzenie elementów konstrukcyjnych.

Efekt wyższych wytrzymałości jest oczywiście konsekwencją coraz lepszych materiałów składowych, w tym zwłaszcza cementów. Samo wprowadzenie europejskiej klasyfikacji cementu według PN-EN 197-1 w latach 90. to przeskok z wcześniejszych marek na poziomie 25 i 35, na dzisiejsze klasy 32,5, 42,5 i 52,5. Ale równie istotna jest możliwość osiągania coraz bardziej szczelnej struktury materiału, a to jest już rola domieszek czy dodatków. Wspomnieć w tym miejscu trzeba, że szczelniejsza struktura to materiał odporniejszy na czynniki agresywne środowiska, a więc trwalsza konstrukcja.

Superplastyfikatory najnowszej generacji mogą doprowadzić mieszankę betonową do takiej płynności, że ma ona zdolność samozagęszczania się bez stosowania wibracji.

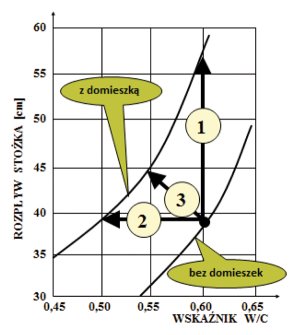

Rys. 1. Wpływ domieszek plastyfikujących lub upłynniających na właściwości mieszanki betonowej i betonu

Co to jest domieszka do betonu?

Definicję domieszki do betonu podaje norma PN-EN 934-2, według której jest to materiał dodawany podczas wykonywania mieszanki betonowej, w ilości nie większej niż 5% masy cementu, w celu zmodyfikowania właściwości mieszanki betonowej i/lub stwardniałego betonu. Norma PN-EN 206-1 sugeruje dodatkowo, by maksymalna całkowita ilość domieszek użyta w betonie nie była większa niż 5% w stosunku do masy cementu, chyba że znany jest wpływ większego dozowania na właściwości i trwałość betonu.

Domieszki mogą być substancjami organicznymi lub nieorganicznymi. W normie dotyczącej wymagań podstawowych dla domieszek PN-EN 934-1 zestawiona jest lista kilkudziesięciu substancji (aprobowanych i deklarowanych), z których mogą być komponowane domieszki do betonu. Wymagania ogólne, które ich charakteryzują, to przede wszystkim brak oddziaływania korozyjnego.

Fot. 1. Płynna konsystencja mieszanki betonowej – efekt działania superplastyfikatora

Klasyfikacja normowa domieszek

Aktualna norma dotycząca betonu PN-EN 206-1 nie jest normą zharmonizowaną, co w konsekwencji powoduje, że beton towarowy nie jest wyrobem budowlanym w myśl ustawy o wyrobach budowlanych. Natomiast wszystkie składniki potrzebne do wytworzenia betonu towarowego są objęte normami zharmonizowanymi, a więc są wyrobami budowlanymi podlegającymi obowiązkowemu oznakowaniu znakiem CE lub znakiem budowlanym. Tylko takie można stosować do wytwarzania betonu, jeśli producent chce deklarować jego zgodność z normą PN-EN 206-1. Dotyczy to także domieszek, których klasyfikację i wymogi określa aktualna norma PN-EN 934-2.

Ze względu na zdolność do wywołania zamierzonego celu (jednego, głównego działania) wyróżnia się domieszki:

– redukujące ilość wody/plastyfikujące,

– znacznie redukujące ilość wody/upłynniające,

– zwiększające więźliwość wody,

– napowietrzające,

– przyspieszające wiązanie,

– przyspieszające twardnienie,

– opóźniające wiązanie,

– uszczelniające,

– modyfikujące lepkość mieszanki betonowej.

Dodatkowo wyróżnia się domieszki działające kompleksowo, czyli wpływające na kilka właściwości mieszanki i/lub betonu stwardniałego przez powodowanie więcej niż jednego z głównych działań wymienionych wyżej:

– opóźniające wiązanie/redukujące ilość wody/uplastyczniające,

– opóźniające wiązanie/znacznie redukujące ilość wody/upłynniające,

– przyspieszające wiązanie/redukujące ilość wody/uplastyczniające.

Dla każdego wymienionego wyżej rodzaju domieszki ustalone są w PN-EN 934-2 tabelaryczne zestawienia wymagań, które muszą być spełnione zarówno na etapie badań wstępnych, jak i później w trakcie bieżącej kontroli produkcji.

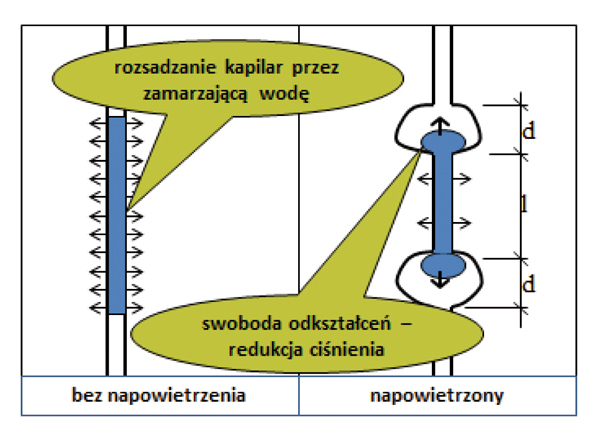

Rys. 2. Tworzenie mrozoodpornej struktury betonu

Sterowanie właściwościami betonu przy użyciu domieszek

wody/plastyfikujące oraz znacznie redukujące ilość wody/upłynniającedziałają na beton podobnie, lecz z różną intensywnością. Jest to grupa domieszek najpowszechniej stosowanych, popularnie nazywane są plastyfikatorami oraz superplastyfikatorami. Cel ich stosowania zasadniczo jest dwojaki. Pierwszy to poprawa urabialności mieszanki betonowej. Ich użycie przy zachowaniu stałego wskaźnika w/c zmienia konsystencję mieszanki na bardziej plastyczną lub bardziej płynną (linia 1 na rys. 1). W przypadku domieszek plastyfikujących przy zastosowaniu maksymalnej dawki zalecanej przez producenta następuje zmiana stopnia konsystencji o maksymalnie jeden stopień, natomiast dla domieszek upłynniających taka zmiana może być w zakresie nawet trzech stopni konsystencji (fot. 1). Nowoczesne superplastyfikatory najnowszej generacji, wytwarzane w oparciu o związki polikarboksylanowe, są w stanie doprowadzić mieszankę do takiej płynności, że umożliwiają samozagęszczanie się betonu.

Drugi skrajny cel to redukcja wody zarobowej przy utrzymaniu takiej samej konsystencji (linia 2 na rys. 1). Następuje tym samym redukcja wskaźnika w/c, a to powoduje wzrost wytrzymałości betonu dojrzałego. Relacja poprawy tego parametru jest podobna jak przy konsystencji – przy plastyfikatorach następuje przeskok o jedną klasę do góry, w przypadku superplastyfikatorów – o trzy klasy, a nawet więcej. Z reguły jednak, z praktycznego punktu widzenia, zastosowanie tych domieszek realizuje cele pośrednie – pozwala na wytwarzanie mieszanki betonowej o dobrej urabialności i jednocześnie zredukowanym wskaźniku w/c (linia 3 na rys. 1). Efektem ubocznym (także pozytywnym) może być możliwość obniżenia ilości cementu w betonie.

Ogólnie można stwierdzić, że stosowanie domieszek plastyfikujących i upłynniających praktycznie zawsze daje efekty pozytywne. Nawet przy realizacji tych skrajnych celów, jeśli poprawiamy konsystencję przy stałym w/c, to teoretycznie nie wpływamy na poprawę wytrzymałości, ale poprawiając konsystencję, poprawiamy warunki technologiczne układania i zagęszczania betonu, poprawiamy zatem szczelność betonu. Nawet jeśli zaskutkuje to niewielkim wzrostem wytrzymałości (lub żadnym), to szczelniejsza struktura oznacza większą odporność betonu na czynniki korozyjne, a więc beton trwalszy. Podobnie gdy jedynym celem jest redukcja ilości wody zarobowej (redukcja wskaźnika w/c) – niby zachowujemy tę samą konsystencję, ale mieszanka jest inna – bardziej spoista, bardziej jednorodna, mniej podatna na wydzielanie wody, łatwiejsza w przerabianiu. Uzyskujemy w efekcie lepszą strukturę betonu, a więc beton trwalszy.

Fot. 2. Badanie struktury napowietrzenia mieszanki betonowej – aparat AVA

Ta grupa domieszek wykorzystywana jest także jako tzw. domieszki przeciwmrozowe.Ich pozytywne działanie w tym zakresie jest dwojakie. Znaczna redukcja wskaźnika w/c powoduje, że jest mniej cieczy zarobowej, więc jej stężenie jest większe, a temperatura zamarzania się obniża. Mniejszy wskaźnik w/c to większa wytrzymałość – ta końcowa, ale i tempo osiągania oczekiwanych wytrzymałości wczesnych. W tym celu częściej stosowane są superplastyfikatory niż plastyfikatory, gdyż te ostatnie często posiadają właściwości opóźniające proces wiązania i twardnienia betonu, zwłaszcza w początkowym okresie. Wynika to zasadniczo z odmiennej bazy surowcowej, z jakiej są wytwarzane.

Dla tej grupy domieszek wymaga także pewnego komentarza ich wpływ na czas przerobu mieszanki betonowej. Przy plastyfikatorach nie występuje jego skrócenie, lecz raczej nawet wydłużenie ze względu na częste działanie lekko opóźniające. Wadą natomiast superplastyfikatorów tzw. tradycyjnych, opartych głównie na żywicach melaminowych czy naftalenowych, jest krótki czas działania (od 20 do 40 minut przy temp. +20?C) – znacznie krótszy niż czas początku wiązania cementu. Dlatego często używa się je w kombinacji z plastyfikatorami lub przewiduje wtórne dozowanie na placu budowy w trakcie dostawy. Dużo lepiej w tym względzie zachowują się superplastyfikatory najnowszej generacji (polikarboksylanowe), które nie tracą swojego działania do rozpoczęcia wiązania cementu, ale wręcz dają wrażenie większej skuteczności w miarę mieszania w betonomieszarce samochodowej.

Ubocznym efektem stosowania domieszek plastyfikujących i upłynniających jest z reguły napowietrzenie mieszanki betonowej, pomimo że zawierają one substancje przeciwspieniające. Ilość wprowadzonego w ten sposób dodatkowego powietrza nie może być większa niż 2% i trzeba mieć świadomość, że niekoniecznie jest to powietrze o strukturze poprawiającej mrozoodporność betonu. Nie można zatem wymagać od betonu modyfikowanego tymi domieszkami, aby maksymalna zawartość w nim powietrza nie przekraczała ogólnie 2% (co zwyczajowo przyjmuje się zgodnie z wymogami starej normy dla betonu PN-88/B-06250).

© photo 5000 – Fotolia.com

Domieszki napowietrzające – druga co do powszechności stosowania grupa domieszek, które w istotny sposób modyfikują strukturę betonu dojrzałego, czyniąc go mrozoodpornym. Istotą ich działania jest spowodowanie łatwego wprowadzenia do mieszanki betonowej w trakcie mieszania odpowiedniej ilości powietrza. Musi ono przybrać formę dużej ilości mikroskopijnej wielkości porów powietrza – najlepiej o średnicy poniżej 0,3 mm, które przy całkowitej zawartości powietrza w betonie od 4 do 8% mają dać średnią odległość pomiędzy nimi (wskaźnik rozmieszczenia porów) nie większą niż 0,2 mm. Tak zmodyfikowana struktura zaczynu posiada wolne przestrzenie dla zwiększającej się objętości zamarzającej wody w trakcie jej przemiany fazowej (rys. 2). Każdy beton pracujący w warunkach ekspozycji na cykliczne zamarzanie i odmarzanie powinien charakteryzować się taką strukturą – beton mostowy, nawierzchniowy, w obiektach oczyszczalni ścieków, w budowlach hydrotechnicznych itp.

Mechanizm napowietrzania polega na tym, że użyta domieszka jako substancja powierzchniowo czynna ułatwia w trakcie mieszania przekształcanie dużych porcji powietrza porywanych przez łopaty mieszalnika w gęstą, trwałą pianę, która rozpraszana jest równomiernie w objętości betonu. Zawartość powietrza jest więc w zasadzie funkcją intensywności i czasu mieszania. Ten parametr technologiczny jest o tyle ważny, że przyjęty doświadczalnie na etapie badań wstępnych powinien być utrzymywany jako stały w trakcie procesu produkcyjnego. Napięcie powierzchniowe powstających pęcherzyków musi być na tyle duże, aby nie ulegały one zniszczeniu w trakcie transportu, układania i w końcu zagęszczania mieszanki.

Domieszki napowietrzające są domieszkami najtrudniejszymi w stosowaniu.Oczekiwany końcowy efekt w postaci wymaganej ilości wprowadzonego powietrza i oczekiwanego rozłożenia go w strukturze betonu (średnica porów i odległość między nimi) zależy od tak wielu czynników, że często trudno jest zoptymalizować proces technologiczny. Te czynniki to m.in. skład betonu – proporcje między składnikami, rodzaje składników, kolejność dozowania, temperatura mieszanki i powietrza, wilgotność składników i powietrza, rodzaj i stopień zużycia mieszalnika, czas mieszania, rodzaj betonomieszarki, prędkość obrotowa betonomieszarki, stopień zużycia czy zabetonowania betonomieszarki, sposób i czas zagęszczania itp. Jeśli nie zostanie osiągnięty wymagany sposób napowietrzenia (zbyt mała ilość powietrza, zła struktura powietrza), to beton nie osiągnie wymaganego stopnia mrozoodporności. Jeśli natomiast zostanie przekroczona dopuszczalna zawartość powietrza, wpływa to niekorzystnie na właściwości mechaniczne betonu, zwłaszcza na wytrzymałość – przyjmuje się, że 1% powietrza więcej to spadek wytrzymałości o ok. 4 MPa. Beton napowietrzony jest także trudniejszy przy pompowaniu – zawarte w betonie pęcherzyki powietrza przy każdym zwiększaniu ciśnienia przez tłok pompy ulegają ściśnięciu, a przy ruchu powrotnym rozprężają się. W ten sposób pochłaniana jest część energii pracy tłoka, a maksymalne ciśnienie w rurociągu wzrasta.

Generalnie betony napowietrzane uznaje się za betony specjalnei w specjalny sposób powinny też być traktowane pod względem nadzoru i kontroli. Sam stopień napowietrzenia powinien być sprawdzany zarówno na węźle produkcyjnym, jak i przy dostawie na tyle często, by osiągnąć pewność co do jego stabilności. Oprócz dość prostej i szybkiej metody sprawdzania ilościowego zawartości powietrza w mieszance można także wykorzystać nowoczesną aparaturę AVA (Air Void Analyser) do oceny struktury uzyskanego napowietrzenia już na etapie mieszanki betonowej (fot. 2), a nie dopiero po stwardnieniu betonu (metody analizy obrazu na szlifach przekrojów betonowych).

Domieszki przyspieszające wiązanie, przyspieszające twardnienie i opóźniające wiązanie – grupa domieszek modyfikująca czas wiązania lub tempo dojrzewania betonu. Te pierwsze skracające czas wiązania częściej stosowane są w prefabrykacji, gdzie możliwe jest dość dokładne oszacowanie trwania poszczególnych etapów procesu produkcyjnego. W betonie towarowym natomiast rzadziej, gdyż z reguły oczekuje się zapewnienia wystarczającego czasu do przeprowadzenia czynności technologicznych związanych z wbudowaniem betonu. Bardziej popularne są domieszki powodujące przyspieszenie twardnienia. Pomocne są szczególnie w okresie zimowym, kiedy przy obniżonych temperaturach konieczne jest przyspieszenie tempa osiągnięcia wymaganej wytrzymałości betonu zapewniającej odporność na zamarzanie lub w sytuacjach potrzeby wcześniejszego rozformowania elementu. Bardzo często się zdarza, że domieszki wykazują działanie jednocześnie przyspieszające zarówno wiązanie, jak i twardnienie. Często też kwalifikowane są zwyczajowo jako domieszki tzw. przeciwmrozowe, ale trzeba mieć na uwadze, że w żadnym wypadku nie zastąpią one prawidłowo prowadzonego procesu pielęgnacji, którego celem jest osiągnięcie przez beton wytrzymałości większej niż 5 MPa przed jego pierwszym zamarznięciem [5]. Trzeba także pamiętać o tym, że ubocznym negatywnym skutkiem użycia domieszek przyspieszających jest obniżenie wytrzymałości końcowej.

Domieszki opóźniające wiązanie znajdują zastosowanie w przypadku konieczności wydłużenia potrzebnego czasu przerobu mieszanki betonowej (etap produkcji, transportu, wbudowywania). Może on wynikać po pierwsze ze skomplikowanego betonowania (elementy masywne, elementy o złożonym kształcie itp.) lub po drugie ze skrócenia możliwego czasu przerobu betonu spowodowanego wysokimi temperaturami otoczenia. Zastosowanie tych domieszek pozwala na wydłużenie czasu przerobu nawet do kilkunastu godzin, a w przypadku betonów masywnych na rozłożenie w czasie przyrostów temperatury dojrzewającego betonu pochodzących od samonagrzewania się. Zastosowanie domieszek opóźniających z reguły nie wywołuje negatywnych skutków ubocznych, wymaga natomiast szczególnej staranności na etapie mieszania betonu. Brak homogenizacji powodować może różne czasy wiązania poszczególnych partii betonu, a więc kłopoty przy procesach związanych z wykańczaniem (np. zacieranie przy posadzkach, płytach stropowych).

Pozostałedomieszki: uszczelniające, zwiększające więźliwość wody i modyfikujące lepkość mieszanki betonowej – stosowane oddzielnie, znajdują raczej specjalne zastosowania. Zadaniem domieszek uszczelniających jest zmniejszenie absorpcji kapilarnej stwardniałego betonu, dzięki czemu uzyskuje się betony mniej nasiąkliwe i bardziej wodoszczelne. Dwie pozostałe domieszki w zasadzie modyfikują właściwości mieszanki betonowej. Pierwsza – redukuje dość często występujące zjawisko wydzielania się wody ze świeżo ułożonej mieszanki betonowej – zatrzymując ją wewnątrz betonu, wpływając w konsekwencji na jej równomierne rozłożenie w strukturze materiału, poprawiając jego jednorodność. Druga – wprowadzona ostatnio do normy poprawką z 2012 r. – modyfikuje lepkość mieszanki betonowej, zwiększając jej spoistość, dzięki czemu ograniczona jest skłonność mieszanki do segregacji składników. Obie domieszki często są składnikiem wspomagającym w domieszkach plastyfikujących i upłynniających, poprawiając właściwości mieszanki betonowej, zwłaszcza przy konsystencjach ciekłych.

Podsumowanie

Przedstawione domieszki o pojedynczym głównym działaniu, dozowane osobno, pozwalają racjonalnie sterować poszczególnymi właściwościami betonu. W ręku doświadczonego technologa są znakomitym narzędziem do uzyskania i poprawy oczekiwanych parametrów betonu. Dużo trudniej natomiast jest sterować pojedynczymi właściwościami, dysponując domieszkami kompleksowymi, także sklasyfikowanymi przez normę PN-EN 934-2.

Ważne jest również, że każda domieszka może spełnić swoje zadanie, jeśli dodana jest do betonu prawidłowo zaprojektowanego. W trakcie produkcji i dostawy bezwzględnie musi nastąpić pełna homogenizacja mieszanki. Wymaga to doboru odpowiednich urządzeń i czasu mieszania, a także środków i czasu transportu. Dobre domieszki powinny pozwalać na wtórne dozowanie już w trakcie dostawy, tak by móc ratować mieszankę betonową w przypadku niespodziewanych zdarzeń w trakcie dostawy czy wbudowywania w konstrukcję.

Klasyfikacja normowa nie wyczerpuje w pełni oferty rynkowej. Producenci domieszek dostarczają znacznie szerszą gamę produktów, ukierunkowanych głównie na bardziej precyzyjne i tzw. inteligentne sterowanie właściwościami betonu. Również takie, by beton stał się materiałem mniej wymagającym i bardziej odpornym na nieuniknione błędy wykonawcze. Zanim jednak zostaną wprowadzone do powszechnego stosowania i do norm, testowane są w projektach indywidualnych.

dr inż. Grzegorz Bajorek

Politechnika Rzeszowska

Centrum Technologiczne Budownictwa przy Politechnice Rzeszowskiej

Piśmiennictwo

1. PN-EN 206-1:2003 Beton. Część 1: Wymagania, właściwości, produkcja i zgodność.

2. PN-EN 934-2:2012 Domieszki do betonu, zaprawy i zaczynu. Część 2: Domieszki do betonu. Definicje, wymagania, zgodność, oznakowanie i etykietowanie.

3. PN-EN 934-1:2009 Domieszki do betonu, zaprawy i zaczynu. Część 1: Wymagania podstawowe.

4. PN-88/B-06250 Beton zwykły.

5. G. Bajorek, Roboty betonowe w okresie zimowym – czy domieszki rozwiążą problemy?, „Inżynier Budownictwa” nr 11/2012.