Właściwy dobór systemu deskowań znacząco wpływa na poprawę wydajności robót budowlanych i jakość techniczną wykonywanej konstrukcji, a także przyczynia się do usprawnienia całego procesu realizacji obiektu oraz zmniejszenia kosztów.

W ostatnich latach, w znacznej mierze dzięki środkom unijnym, w Polsce nastąpiło zdecydowane zwiększenie liczby realizowanych obiektów inżynieryjnych. Niedawno przyjęto nową unijną perspektywę finansową, zgodnie z którą w ramach budżetu polityki spójności nasz kraj otrzyma 82,5 mld euro dofinansowania (wg danych opublikowanych przez Ministerstwo Infrastruktury i Rozwoju [8]). Niewątpliwie będzie to bodziec do rozpoczęcia kolejnych przedsięwzięć budowlanych. Jednym z ważniejszych elementów powstawania inwestycji jest wybór technologii realizacji danego obiektu i prowadzenie optymalizacji poszczególnych procesów budowlanych. W tym zakresie dobór odpowiednich systemów deskowań stanowi ważny element optymalizacyjny wpływający na czas, koszt oraz jakość techniczną wykonywanego żelbetowego obiektu inżynieryjnego. Oznacza to, że odpowiednio dobrane deskowania stwarzają możliwość poprawy wydajności prowadzonych robót, zredukowania kosztów związanych z realizacją inwestycji oraz zapewnienia wysokiej jakości wykonywanych elementów. W tym miejscu należy postawić pytanie: czym należy się kierować podczas dobierania deskowań stosowanych w budownictwie inżynieryjnym? Punktem wyjścia w tym zakresie powinny być istniejące formalnoprawne wymagania oraz zasady dotyczące tematyki deskowań i robót z nimi związanych, a także rodzaj i charakterystyka techniczno-technologiczna danego obiektu.

Wybrane normy dotyczące deskowania oraz klasyfikacja budownictwa inżynieryjnego

W Polskich Normach zaleceń dotyczących projektowania deskowań należy szukać w normie PN-EN 12812:2008 [3]. Najczęściej stosowana literatura obcojęzyczna, która również odnosi się do tego zagadnienia, to niemiecka norma DIN 18218 [2] oraz brytyjska CIRIA [1]. Każda z wymienionych pozycji jako parametr wiodący, związany z projektowaniem konstrukcyjnym, przyjmuje parcie mieszanki betonowej. Jednak często poza projektowaniem pod względem konstrukcyjnym konieczne jest odwołanie się do projektowania pod względem technologicznym. Będzie to proces uwzględniający zdecydowanie większą liczbę zmiennych. Jako wstęp do projektowania i doboru deskowania należy określić typ

realizowanego obiektu.

Proponowany model doboru deskowań

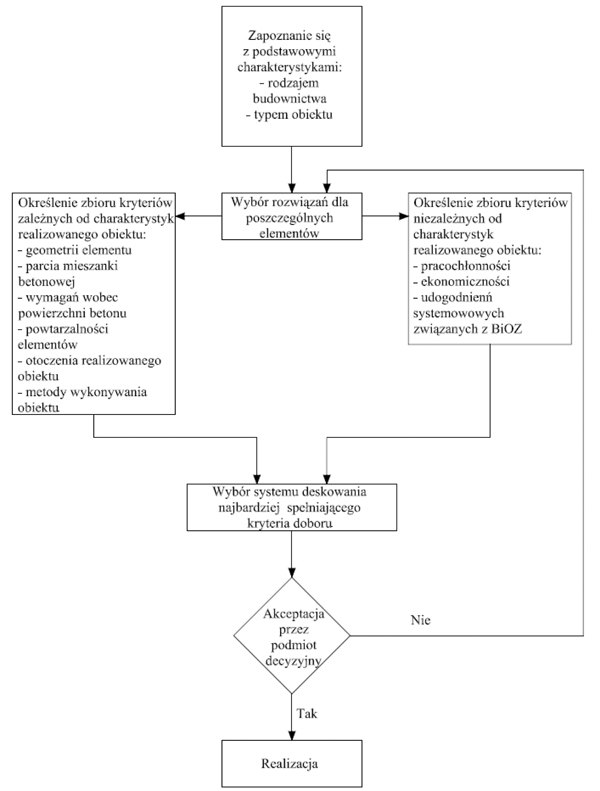

Uwzględniając zakres, wymagania i zasady wynikające z aspektów formalnoprawnych i techniczno-technologicznych, można opracować uproszczony model doboru deskowania. W tym celu na początku należy rozróżnić kryteria zależne oraz niezależne od typu i rodzaju obiektu. Wśród kryteriów niezależnych na pewno należy wymienić: pracochłonność, ekonomiczność oraz udogodnienia związane z bezpieczeństwem i ochroną zdrowia na budowie. Pozostałe składowe modelu będą zależały od: rodzaju budownictwa, typu obiektu oraz wymagań stawianych dla poszczególnych elementów składowych obiektu.

Na podstawie rys. 1, omawiając wybrane kryteria doboru deskowań, spróbujmy przedstawić przykładowe zalecenia dotyczące deskowań dla obiektów mostowych.

Rys. 1 Model przedstawiający uproszczony proces doboru deskowania

Pracochłonność

Pracochłonność wykonania (montażu) deskowania jest bardzo ważnym kryterium, rzutującym na dobór deskowania, niezależnie od typu realizowanego obiektu. Oczywiste jest, że ten parametr będzie miał wymierne przełożenie na sferę ekonomiczną projektu, ponieważ będzie rzutował na czas pracy pracowników oraz sprzętu. Zdecydowanie większa pracochłonność będzie powodowała konieczność dłuższej eksploatacji ciężkiego sprzętu montażowego, którego użytkowanie powoduje znaczne koszty. Wobec tego, jakie czynniki będą wpływały na redukcję pracochłonności wykonania deskowania? Z pewnością można tu wymienić redukcję liczebności oraz typów łączników elementów systemowych, rozwiązania redukujące liczbę wymaganych do montażu pracowników, ciężar elementów systemowych, wzajemną kompatybilność systemów wykorzystywanych do wykonania skomplikowanych rozwiązań (kształtów) oraz stopień agregacji dostarczonego systemu.

Mniejsza liczba typów oraz mniejsza liczebność łączników, po pierwsze, w oczywisty sposób zmniejszają ilość wykonywanych prac. Po drugie, nie sprawiają dodatkowych trudności związanych ze stopniem skomplikowania składania systemu, co pozwala na wydajną pracę nawet średnio doświadczonym pracownikom, którzy dopiero poznają dane rozwiązanie.

Rozwiązania redukujące zarówno liczbę wymaganych pracowników, jak i stopień agregacji systemu pozwalają przerzucić część prac na projektanta oraz dostawcę deskowań. Projektant odpowiada za opracowanie elementów systemu czy też sposobu montażu, który absorbuje możliwie małą liczbę pracowników, pozwalając pozostałym skupić się na innych pracach. Dostawca natomiast odpowiada za częściowe scalenie elementów w zakładzie produkcyjnym, co wiąże się z przejęciem części prac od wykonawcy obiektu. Pozwala to na znaczące oszczędności czasu i zwiększenie szansy zrealizowania robót zgodnie z przyjętymi terminami.

Ciężar elementów będzie bezpośrednio rzutował na sposób transportu elementów. Cięższe elementy będą wymagały wykorzystania ciężkiego sprzętu. Jako przykład lekkich elementów może posłużyć aluminiowy system Megashore oferowany przez firmę Titan Polska (fot. 1). Natomiast wzajemna kompatybilność między stosowanymi systemami pozwala uniknąć strat czasu związanych z dostosowywaniem do siebie systemów w przypadku zaistnienia takiej potrzeby.

Fot. 1 Zastosowanie lekkiego aluminiowego systemu Megashore w budownictwie inżynieryjnym [12]

Bezpieczeństwo i ochrona zdrowia

W budownictwie mostowym, które z reguły wiąże się z pracą na wysokości, niezwykle ważna jest ochrona pracowników przed upadkiem. Poczucie bezpieczeństwa zwiększa komfort pracowników, a to przekłada się bezpośrednio na ich wydajność. W przypadku stosunkowo niewysokich elementów, poniżej dziesięciu etapów betonowania, wystarczającym zabezpieczeniem będą odpowiednie pomosty robocze z barierkami oraz drabinkami komunikacyjnymi. To, na co producenci stawiają w tym przypadku, to przede wszystkim łatwość montażu oraz demontażu rusztowań z odpowiednimi zabezpieczeniami. Ciekawie prezentuje się pod tym względem system NOE-mega oferowany przez firmę Noe-Pl. Pozwala on na dostarczenie na budowę gotowego modułu, który po rozłożeniu od razu zaopatrzony jest w pomost roboczy z barierką oraz drabinką komunikacyjną (fot. 2).

Fot. 2 System NOE-mega pozwala na wykorzystanie gotowych modułów zaopatrzonych w pomosty z barierkami oraz drabinkami komunikacyjnymi [9]

Sprawa wygląda inaczej w przypadku elementów o znacznych wysokościach, takich jak wysokie filary oraz pylony. Powyżej 30–40 m parcie wiatru jest na tyle duże, iż stosowanie systemów wspinających przewieszanych za pomocą żurawia staje się niebezpieczne. W takim przypadku należy odwołać się do systemów samowznoszących, które mają możliwość tymczasowego, ale stabilnego połączenia z realizowanym obiektem. Sytuacja dodatkowo się komplikuje, jeśli wznoszony element jest pochyły. Wymaga to dodatkowo zastosowania odpowiednich ruchomych podestów, których konstrukcja pozwala na utrzymanie ich stale w pozycji poziomej. Jako przykład może posłużyć hydraulicznie sterowany system samowznoszący dla deskowań SCF oferowany przez firmę Harsco Infrastructure (Hunnebeck) (fot. 3).

Fot. 3. System samowznoszący SCF firmy Harsco Infrastructure (Hunnebeck) [7]

Kryteria zależne od charakterystyk elementu składowego obiektu

Każdy element obiektu mostowego stawia inne wymagania dotyczące doboru odpowiedniego systemu deskowania. W tej części artykułu zostaną przedstawione zalecenia odnośnie do deskowania: przyczółków, pylonów, filarów, głowic oraz układów nośnych.

Przyczółki

Podstawowym problemem związanym z przyczółkami są szczególne zalecenia architekta odnoszące się do geometrii oraz wykończenia powierzchni elementu. Często spotykaną sytua-

cją, która na etapie wznoszenia może być kłopotliwa dla wykonawcy, jest nadanie przyczółkowi zbyt skomplikowanej geometrii. Argumentacją często są względy ekonomiczne (zmniejszenie gabarytów elementu) oraz estetyczne (interesujący, niebanalny kształt). Pozostaje pytanie, czy ta oszczędność na materiałach nie odbije się na zwiększeniu pracochłonności związanej z wykonaniem deskowania o skomplikowanej geometrii? Natomiast w kwestii estetyki kluczowe jest pytanie, czy podmioty przemieszczające się pod obiektem będą miały szansę zauważyć wyjątkowy charakter przyczółku? O ile piesi czy rowerzyści najprawdopodobniej tak, o tyle szybko poruszający się kierowcy samochodów już niekoniecznie. Należy dążyć do współpracy między projektantem obiektu a producentem deskowania już na etapie projektowania, w celu uzyskania możliwie nieskomplikowanego kształtu. Pozwoli to na zastosowanie dużych elementów tarczowych, które umożliwią szybkie, sprawne i dokładne wykonanie deskowania. Zastosowanie dużych elementów tarczowych pozwala jednorazowo zadeskować ponad

14 m2 powierzchni.

Jeśli jednak wykonawcy zostanie narzucona skomplikowana geometria, należy odwołać się do uniwersalności systemu. Dodatkowo w przypadku wymogu odnoszącego się do estetyki powierzchni wykonanego przyczółka trzeba uwzględnić spełnienie przez deskowanie kryteriów związanych z estetyką – jednolitej faktury betonu, powtarzalnego odcisku poszycia deskowania oraz uporządkowanego obrazu otworów po ściągach. W przypadku potrzeby spełnienia obydwu przedstawionych warunków wskazane będzie odwołanie się do systemów dźwigarkowych.

Warto w przypadku przyczółków zwrócić uwagę na fakt, iż ponieważ są dość powoli betonowane, nie będzie tak dużego parcia mieszanki betonowej, pomimo tego co sugerowałyby gabaryty elementu.

Filary i pylony

Kluczowymi parametrami przy doborze deskowania do filarów oraz pylonów są kształt i gabaryty elementu. Wysokość będzie miała decydujący wpływ na wybór odpowiedniego systemu deskowania. Do 10 m będzie to z reguły zwykłe deskowanie pionowe ustawiane w tradycyjny sposób. Od 10 do 30–40 m wymagane będzie deskowanie wspinające przewieszane żurawiem. Powyżej 30–40 m, zgodnie ze wcześniej omówionymi zasadami BiOZ, konieczne będzie odwołanie się do systemów samowznoszących. Ponadto naturalne jest, iż przy zmiennym lub skomplikowanym przekroju elementu niezbędne będzie wykorzystanie deskowania dźwigarkowego. W przeciwieństwie do przyczółków w przypadku filarów oraz pylonów parcie mieszanki betonowej będzie miało duże znaczenie. Dlatego przy doborze systemu należy również uwzględnić odpowiednią nośność deskowania.

Na deskowanie głowic przede wszystkim będą miały wpływ ich geometria oraz wysokość filarów. Należy pamiętać, że głowica będzie poszerzona w stosunku do trzonu filara, przez co podczas betonowania niezbędne jest uwzględnienie ciężaru własnego mieszanki betonowej. Będzie on generował dodatkowe obciążenia oprócz standardowego parcia mieszanki betonowej. Wysokość filara będzie rzutowała może nie tyle na dobór deskowań, ile na dobór konstrukcji wsporczej. W przypadku niższych trzonów wystarczą zwykłe rusztowania. Wyższe obiekty będą wymagały deskowań wieżowych lub specjalnych konstrukcji wsporczych – na przykład w postaci obróconych kozłów oporowych.

Fot. 4 Most nad Dunajcem, Tarnów – urządzenie nawiasowe PERI VBC – system VARIOKIT [10]

Deskowanie oraz konstrukcja wsporcza wymagane do wykonania ustroju nośnego będą zależne głównie od otoczenia, geometrii (a co za tym idzie – ciężaru elementów) oraz metody wykonywania obiektu (między którymi również istnieje zależność). Pod hasłem „otoczenie” będą kryć się: wysokość położenia układu nośnego nad terenem, typ terenu znajdującego się pod realizowanym obiektem oraz pobliskie, istniejące obiekty, które mogą utrudniać prowadzenie prac. Wysokość położenia układu nośnego przekłada się bezpośrednio na możliwe rozwiązania w sferze konstrukcji wsporczej deskowania. Niższe realizacje pozwolą na wykorzystanie rusztowań podporowych, wyższe będą wymagały rusztowań wieżowych, natomiast w przypadku bardzo wysokich obiektów konieczne będzie odejście od metody wznoszenia obiektu na rusztowaniach. Co więcej, oprócz samej wysokości rusztowań należy również pamiętać o zapewnieniu wystarczającej nośności konstrukcji wsporczej, która zagwarantuje przeniesienie obciążeń przed uzyskaniem samonoś-ności obiektu. Kolejnym elementem zawartym w haśle „otoczenie” jest typ terenu położonego poniżej układu nośnego. W przypadku gruntu nośnego sytuacja wygląda najprościej, ponieważ pozwala na wykonanie obiektu metodą tradycyjną z wykorzystaniem konstrukcji wsporczej. Problem pojawia się w momencie braku możliwości wykorzystania terenu pod podparcie. Może się tak okazać chociażby w przypadku mostu realizowanego bez filarów nad wodą. Wtedy istnieje potrzeba wykonania konstrukcji wsporczej w postaci konstrukcji kratownicowej lub belkowej położonej poziomo na odpowiednim oparciu. O typie konstrukcji wsporczej często będzie decydowała odległość pomiędzy rea-lizowanym obiektem a powierzchnią terenu. Konstrukcje kratownicowe, jako wyższe, będą miały ograniczony zakres stosowania i w przypadku małej przestrzeni między realizowanym obiektem a terenem będą wypierane przez konstrukcje belkowe.

Jeżeli realizowana w tradycyjny sposób konstrukcja znajduje się nad istniejącym obiektem, takim jak na przykład droga lub linia kolejowa, potrzebne będzie wprowadzenie dodatkowych rozwiązań. W przypadku wymogu zagwarantowania istniejącym obiektom infrastrukturalnym stałej możliwości eksploatacji niemożliwe będzie korzystanie na całej długości z tradycyjnych rusztowań podporowych. Wymagane będzie zastosowanie tzw. bramek przejazdowych. Są to konstrukcje składające się z wież podporowych oraz opartych na nich belek stalowych. Zadaniem blachownic jest odbieranie obciążenia od deskowania oraz mieszanki betonowej i przekazywanie go na elementy wieżowe. W przypadku dużej skali przedsięwzięcia (generującego większą wysokość oraz szerokość bramki)

wskazane będzie odwołanie się do rozwiązań portalowych przedstawionych na fot. 5.

Fot. 5 Rozwiązanie portalowe zrealizowane przez firmę Ulma [11]

Kolejnym ważnym czynnikiem decydującym o doborze deskowania do realizowanego obiektu jest metoda wykonania. Istnieją cztery podstawowe metody wznoszenia obiektów mostowych: metoda tradycyjna (z wykorzystaniem rusztowań podporowych jako tymczasowej konstrukcji wsporczej), metoda nasuwania podłużnego, metoda nawisowa oraz metoda przejazdu. Na wstępie należy zaznaczyć, iż zastosowanie trzech ostatnich metod będzie uzasadnione tylko w przypadku nieekonomiczności lub braku możliwości wykorzystania metody tradycyjnej.

Przy stosowaniu metody nasuwania podłużnego należy zwrócić uwagę na wymagania dotyczące jakości powierzchni poślizgu w obrębie płyty dolnej oraz bocznych powierzchni prowadzących. Metoda nawisowa wiąże się ze zmieniającą się w sposób ciągły wysokością przekroju. Wobec tego deskowania muszą być dopasowane w każdym kolejnym segmencie do wysokości ścian bocznych, długości etapu betonowania, a także zmieniającego się kąta zewnętrznej strony ścian bocznych. Przy takich charakterystykach metody wykonywania konieczne będzie odwołanie się do systemów ściennych deskowań dźwigarkowych. Inwestycje realizowane metodą przejazdu najczęściej są obiektami o przekroju skrzynkowym. W wyjątkowych przypadkach uzasadnione może być wykonanie przekroju belkowego. Deskowania w tej metodzie bazują na systemowych elementach ściennych deskowań dźwigarkowych. W celu wykonania konstrukcji dźwigara wykorzystywane są profile stalowe montowane w całość przy użyciu odpowiednich połączeń. Podczas projektowania deskowania szczególną uwagę należy zwrócić na właściwą współpracę deskowania z konstrukcją dźwigara (zalecenie to wynika z ich wzajemnej zależności).

Podsumowanie

Używając terminu „projektowanie” odnośnie do deskowania, należy pamiętać, iż oprócz wydźwięku konstrukcyjnego powinno ono mieć również charakter technologiczny. Dobór deskowań będzie zależał przede wszystkim od charakterystyki realizowanego obiektu. Praktycznie niemożliwe jest stworzenie dokładnej (pasującej do każdej sytuacji) procedury doboru deskowań. Istnieje natomiast możliwość przedstawienia modelu ukazującego ogólny tok postępowania, w którym zostaną poruszone podstawowe kwestie związane z problemem. Tym niemniej przy wyborze kryteriów doboru deskowań należy do każdej sytuacji podejść indywidualnie, gdyż ważność tych kryteriów dla danej firmy lub sytuacji decyzyjnej może być różna.

Literatura

1. CIRIA Report N. 108 Concrete pressure on formwork, London: Construction Industry Research an Information Association, 1985.

2. DIN 18218 Frishbeton auf lotrechte pressure of concrete on vertical formwork, Berlin 1980.

3. PN-EN 12812:2008 Deskowanie – Warunki wykonania i ogólne zasady projektowania.

4. Z. Orłowski, Podstawy technologii betonowego budownictwa monolitycznego, Wydawnictwo Naukowe PWN, Warszawa 2010.

5. W. Martinek, P. Nowak, P. Wojciechowski, Technologia robót budowlanych, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2010.

6. W. Martinek, M. Książek, W. Jackiewicz-Rek, Technologia robót budowlanych, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2007.

7. www.harsco-i.pl

8. www.mir.gov.pl

9. www.noe.pl

10. www.peri.com.pl

11. www.ulmaconstruction.pl

12. www.titan.com.pl

13. Załącznik Sekocenbud do BCO cz. I i II, Klasyfikacja obiektów, Podział budynków i budowli inżynieryjnych, Warszawa 2013.

dr inż. Nabi Ibadov, Politechnika Warszawska

mgr inż. Krzysztof Kaczorek, Politechnika Warszawska