Według szacunków światowej Organizacji Zdrowia w ok. 1/3 nowoczesnych budynków występuje zespół chorego budynku, czyli kombinacja dolegliwości związanych głównie ze zbyt małą ilością świeżego powietrza w pomieszczeniu oraz jego złą jakością.

Wzrost zainteresowania kontrolą pracy instalacji wentylacyjno-klimatyzacyjnych świadczy, że wreszcie sprawy poprawnej eksploatacji tych urządzeń zaczynamy traktować poważnie. Przez wiele lat wykonane niekiedy poważnym nakładem sił i środków instalacje działały od święta, a często nie pracowały w ogóle i zarastając kurzem, szybko stawały się stertą złomu.

Normy i przepisy określające 20 czy 30 lat temu warunki sanitarno-higieniczne w budownictwie powszechnym i przemysłowym zwykle były mocno wyśrubowane i nieraz przewyższały wymogi obowiązujące w rozwiniętych krajach zachodnich. Rozdźwięk między teorią i praktyką następował, kiedy przychodził żmudny okres normalnej eksploatacji. Sprawdzenie zgodności parametrów świeżo wykonanej instalacji z założeniami projektowymi należało do rzadkości.

Jeżeli przy odbiorze instalacji jej parametry zostały sprawdzone i stwierdzono zgodność z założeniami projektowymi, to bieżąca codzienna kontrola pracy urządzeń zapewnia jej prawidłowe działanie. Współczesne konstrukcje, właściwe opomiarowanie oraz sprawna automatyka gwarantują stabilność pracy i ułatwiają eksploatację. Nie ma na przykład żadnych problemów ze stwierdzeniem, że filtr powietrza należy wyczyścić, ponieważ jego zanieczyszczenie osiągnęło poziom powodujący przekroczenie założonego oporu przepływu, lub też sprawdzenie, czy parametry wody grzewczej zapewniają właściwą temperaturę powietrza nawiewnego.

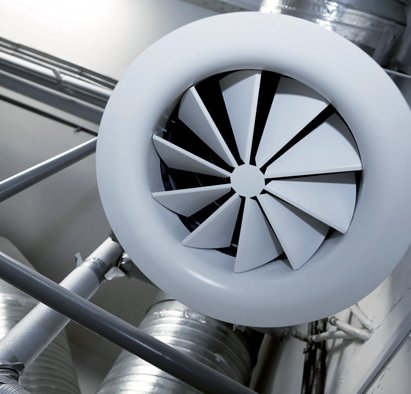

© terex – Fotolia.com

Każdego, kto weźmie do ręki projekt wentylacji opracowany w USA, musi uderzyć ogromna liczba przepustnic przeciwpożarowych, skutecznie szatkująca instalacje na liczne strefy pożarowe. Amerykanie są niezmiernie uczuleni na zabezpieczenia przeciwpożarowe, chyba jeszcze od czasów pamiętnego, gigantycznego pożaru w Chicago w XIX wieku. Także i u nas zaczynamy doceniać znaczenie przepustnic, ale przy bieżącej kontroli zwykle je pomijamy. Niesłusznie, gdyż zdarza się, że pręty ze stopu Wooda urywają się samoistnie, a po kilku latach użytkowania końcówka przewodu może skorodować i przepustnica sterowana elektrycznie nie zadziała. A przecież obowiązuje rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 21 kwietnia 2006 r. w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów (Dz.U. Nr 80, poz. 563). Według tego rozporządzenia w obiektach, w których odbywa się proces spalania paliwa stałego, ciekłego lub gazowego, a należy do nich zaliczyć np. kuchnie zakładów gastronomicznych, usuwa się zanieczyszczenia z przewodów wentylacyjnych przynajmniej raz w roku, jeżeli większa częstotliwość nie wynika z warunków użytkowych.

Ostatnio sprawa czystości przewodów wentylacyjnych stała się modna.Sporo się na ten temat pisze, powstały specjalistyczne firmy oferujące czyszczenie instalacji i wyposażanie jej w otwory rewizyjne. Ta druga oferta może budzić zdziwienie, bo przecież prawidłowo wykonana instalacja odpowiednią ilość wyczystek powinna posiadać „od urodzenia”, tym bardziej że obecnie obowiązuje norma PN-EN 12097:2007 Wentylacja budynków – Sieć przewodów – Wymagania dotyczące sieci przewodów ułatwiających konserwację systemów przewodów.

Czyszczenie instalacji jest przedsięwzięciem kłopotliwym i stosunkowo kosztownym, dlatego wszędzie tam, gdzie mamy do czynienia z instalacjami „specjalnej troski”, w wymagających sterylnych warunków obiektach służby zdrowia lub w szczególnie narażonych na zanieczyszczenie instalacjach obsługujących gastronomię, należy odpowiednią czystość zapewnić w fazie projektowej.

W coraz częściej wykonywanej w małych domach mieszkalnych i w poszczególnych mieszkaniach wentylacji nawiewno-wyciągowej, wyposażonej w zwarte agregaty z rekuperatorem, zdarza się, że do instalacji podłączamy kuchenny okap. Nie jest to rozwiązanie zalecane, ponieważ trudny do oczyszczenia krzyżowy wymiennik ciepła szybko zarasta drobinami tłuszczu.

Lepiej wylot z okapu wyprowadzić oddzielnie, a do instalacji podłączyć tylko kratkę wentylacji ogólnej kuchni.

Na szczęście minęły już czasy, kiedy w małych instalacjach powszechnie stosowano nawilżane olejem działkowe filtry siatkowe lub napełnione pierścieniami Raschiga, a dla większych instalowano olejowe filtry obrotowe typu A, wzorowane na radzieckich filtrach Sirocco, w których przy najmniejszych niedokładnościach montażowych lub niedbałej eksploatacji zakleszczały się siatki, oblepiały grubą warstwą pyłu i filtr zamieniał się w pomnik niechlujstwa i ignorancji. W tych wszystkich urządzeniach porywany z powietrzem olej stanowił doskonały podkład do osadzania się w przewodach pyłu i rozwoju drobnoustrojów.

Dzisiaj szczegółowe normy i wytyczne dokładnie określają klasy filtrów przeznaczonych dla poszczególnych instalacji i przestrzeganie tych warunków w projektach wyeliminuje konieczność zbyt częstego czyszczenia.

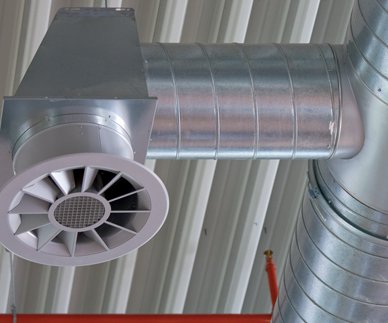

© Frank F. Haub – Fotolia.com

Termin to rzecz święta

Podstawowe terminy kontroli i okresowych przeglądów urządzeń wchodzących w skład systemów wentylacyjno-klimatyzacyjnych są zawarte w instrukcjach obsługi i w dokumentacji techniczno-ruchowej. Z zasady ustala je producent urządzenia, a do obowiązków użytkownika należy ścisłe przestrzeganie zakresu prac i terminów ich wykonania, nie tylko w okresie gwarancyjnym. Są to wymogi powszechnie znane, skrupulatne ich realizowanie zapewnia stabilną i bezawaryjną pracę instalacji.

Tradycyjne pojęcie kontroli, którą można nazwać mechaniczną, rozszerzono w ostatnich dziesięcioleciach, kiedy weszliśmy w erę gospodarki energooszczędnej. Polska Norma PN-EN 15239:2007 Wentylacja budynków – Charakterystyka energetyczna budynków – Wytyczne dotyczące kontroli instalacji wentylacji oraz podobna norma PN-EN 15240: 2007, dotycząca klimatyzacji, ustalają zakres prac kontrolnych zapewniających energooszczędną pracę systemów wentylacyjno-klimatyzacyjnych. Kontrolę wszystkich urządzeń i elementów instalacji wentylacyjnych powinno się przeprowadzać co pięć lat, instalacji klimatyzacyjnych orientacyjnie co trzy lata. Terminy powyższe należy rozumieć jako maksymalne, gdyż normy uzależniają także częstotliwość kontroli od rodzaju instalacji, wieku i podatności na zanieczyszczenia. I tak np. instalacje klimatyzacyjne w szpitalach powinny być kontrolowane co rok.

Znacznie szerszego omówienia wymaga zagadnienie szeroko pojętej czystości instalacji. Chociaż od czasów Hermana Rietschla wiadomo było, że tylko czysta instalacja spełnia założone wymogi higieniczne, dopiero w ostatnich latach zaczęto wprowadzać przepisy i normy określające dopuszczalny stopień zanieczyszczenia przewodów i urządzeń oraz częstotliwość kontroli.

Czystość instalacji – zagadnienie wcale niebłahe

Dotychczas zagadnienie czystości instalacji wentylacyjno-klimatyzacyjnych pod względem higienicznym jest w kraju prawnie uregulowane w obiektach służby zdrowia. Rozporządzenie Ministra Zdrowia z dnia 10 listopada 2006 r. w sprawie wymagań, jakim powinny odpowiadać pod względem fachowym i sanitarnym pomieszczenia i urządzenia zakładu opieki zdrowotnej (Dz.U. Nr 213, poz. 1568) w § 50 ustala częstotliwość okresowego czyszczenia instalacji i urządzeń nie rzadziej niż co 24 miesiące. Termin ten dla obiektów szpitalnych nie zgadza się z terminami zalecanymi w przytoczonej wcześniej normie PN-EN 15240:2007. Jaki więc termin wybrać dla budynków szpitalnych? Oczywiście ten normatywny, czyli co rok. Także ten czasokres obowiązuje w zakładach gastronomicznych, zgodnie z podanym wyżej rozporządzeniem w sprawie ochrony przeciwpożarowej.

Przed przedstawieniem podstawowych danych, określających światowe trendy dotyczące czystości interesujących nas instalacji, należy odpowiedzieć na pytanie: skąd się te zanieczyszczenia biorą?

Lista źródeł zanieczyszczeń instalacji wentylacyjno-klimatyzacyjnej zbyt długa nie jest, a do podstawowych czynników zaliczamy pozostałości po produkcji poszczególnych elementów systemu oraz ich montażu, zanieczyszczenia dostarczane z powietrzem zewnętrznym, z powietrzem recyrkulacyjnym, a także zanieczyszczenia powstające w samym systemie. Te ostatnie to zanieczyszczenia biologiczne, wzrastające na skutek namnażania się bakterii i grzybów. Ilość mikroorganizmów jest bogata, łącznie z osławionymi bakteriami Coli i Legionelli.

Ogólna recepta zapewniająca czystość instalacji jest zwarta i prosta: staranny montaż, filtracja powietrza zewnętrznego odpowiadająca klasie instalacji, dla instalacji obsługujących pomieszczenia o specjalnych wymogach rezygnacja z recyrkulacji, unikanie w systemie martwych przestrzeni i stała praca instalacji. To zakamarki urządzeń i przewodów bez przepływu powietrza, a także długotrwałe postoje sprzyjają tworzeniu się biofilmów, gdzie różne rodzaje mikroorganizmów, wzajemnie się wspierając, uzyskują doskonałe warunki nie tylko do przetrwania, ale i rozwoju.

Stopień zanieczyszczeń najlepiej pokazują badania przeprowadzane w różnych krajach, m.in. w Danii i Finlandii (dr inż. A. Charkowska, Przyczyny i źródła zanieczyszczeń instalacji wentylacyjnych i klimatyzacyjnych, „Rynek Instalacyjny” nr 3/2009).

I tak, gęstość pyłu na dolnej ściance przewodów wentylacyjnych wynosiła od 1,1 do 50,9 g/m2, przy czym średnia gęstość w przewodzie wywiewnym była 2,7 razy większa niż w nawiewnym. Jest to dobitne potwierdzenie przyczyn wzrostu zanieczyszczeń przy stosowaniu recyrkulacji.

Ilość jednostek tworzących kolonie, w skrócie jtk, wynosiła dla grzybów 70–6200 jtk/g pyłu, a dla bakterii nawet 490–35 900 jtk/g pyłu.

Graniczne wartości zanieczyszczeń – czyli kiedy instalacje należy czyścić?

W krajach rozwiniętych liczba instalacji wentylacyjno-klimatyzacyjnych rośnie w sposób lawinowy, jednak jakość powietrza wentylacyjnego nie zawsze za tym gwałtownym rozwojem nadąża. Zanieczyszczona instalacja nie tylko pogarsza komfort użytkowania, ale obniża sprawność energetyczną urządzeń i wzmaga zagrożenie pożarowe. Są to wystarczające przyczyny do poważnego zajęcia się zagadnieniem czystości instalacji oraz ustalenia odpowiednich kryteriów określających poziom zanieczyszczeń.

Projekt europejskiej normy prEN 15780:2008 (E) dzieli instalacje na trzy klasy: podstawową, średnią i zaawansowaną. Pierwsza obejmuje pomieszczenia o okresowej obecności ludzi, takich jak magazyny; druga budynki mieszkalne, szkoły, hotele, teatry, szpitale; natomiast do klasy zaawansowanej zalicza się obiekty przemysłu farmaceutycznego, spożywczego, laboratoria, a także obiekty szpitalne o zaostrzonych wymaganiach higienicznych, do których należą sale operacyjne czy oddziały intensywnej opieki.

W zależności od klasy instalacji ustalono minimalną częstotliwość kontroli wynoszącą przykładowo w klasie średniej i zaawansowanej: dla central i filtrów raz w roku, dla nawilżaczy dwa razy do roku. Kontroluje się ilość osadzonego pyłu, biorąc pod uwagę jego gęstość powierzchniową lub grubość warstwy oraz ilość kolonii bakterii i grzybów zawartych w pyle.

Dopuszczalna gęstość osadzonego pyłu wynosi dla klasy średniej 1,5 g/m2, dla klasy zaawansowanej 0,75 g/m2. Wartość określająca konieczność czyszczenia: odpowiednio 3,0 g/m2 i więcej oraz 1,5 g/m2. Dla klasy podstawowej granicznych wartości nie ustalono.

Jeszcze przed podjęciem prac nad Normą Europejską prEN 15780:2008 (E) w wielu krajach obwiązywały normy lokalne określające dopuszczalne zanieczyszczenie przewodów przed i po czyszczeniu. W Wielkiej Brytanii dopuszczalne wartości wynosiły dla przewodów nawiewnych i recyrkulacyjnych 1 g/m2, dla wywiewnych 6 g/m2. Dla nawiewu i recyrkulacji łagodniejsze normy obowiązują w Finlandii – 2 g/m2, natomiast bardziej restrykcyjne we Francji, bo tylko 0,4 g/m2. Dla wywiewu odpowiednio 5 i 6 g/m2. Dopuszczalne zanieczyszczenie przewodów po czyszczeniu w Wielkiej Brytanii i we Francji wynosi 0,1 g/m2.

Należy zaznaczyć, że wszystkie podane wyżej wartości, zarówno dla norm lokalnych, jak i projektowanej Normy Europejskiej, odnoszą się do jednej i tej samej metody pomiaru, a mianowicie grawimetrycznej metody podciśnieniowej z filtrem membranowym. Jest to metoda zalecana, najbardziej popularna, dająca powtarzalne wyniki. Wszystkie pozostałe metody, np. pomiar grubości warstwy czy pomiar za pomocą wycierania tkaniną, dają wyniki znacznie różniące się od metody podciśnieniowej.

Normy krajowe lub ich projekty także znacznie się różnią w ocenie dopuszczalnej ilości drobnoustrojów znajdujących się w próbkach osadzonego w instalacji pyłu. Propozycja amerykańskiego Mechanical Hygiene Industries (MHI) dopuszcza liczbę grzybów pleśniowych mniejszą od 15 000 jtk/g, natomiast bakterii – poniżej 30 000 jtk/g.

Niemiecka norma VDI 6022 niestety nie jest wprost porównywalna z wytycznymi MHI, ponieważ odnosi się do mililitrów, ograniczając ogólną liczbę bakterii do 1000 jtk/ml. Dla bakterii z rodzaju Legionelli wartość powyższa wynosi zaledwie 1 jtk/ml.

Mówiąc o czystości instalacji wentylacyjnych, specjalną uwagę należy poświęcić systemom wyciągowym w branży gastronomicznej, szczególnie w kuchniach. W tym przypadku zanieczyszczenia nie tylko obniżają efektywność działania instalacji i zwiększają zużycie energii, ale stanowią zagrożenie pożarowe. Przytoczone już zostały wymogi zawarte w rozporządzeniu krajowym, teraz kilka zdań o propozycjach zagranicznych.

Instalacja wymaga czyszczenia, kiedy średnia wartość grubości warstwy osadu mierzona według testu WFTT (West Film Thickness Test), potocznie zwanego testem grzebieniowym, wynosi 200 i więcej mikrometrów. Drugim kryterium określającym konieczność czyszczenia jest przekroczenie chociażby w jednym pomiarze grubości 500 mikrometrów.

Brytyjskie wytyczne zawarte w Heating and Ventilating Contractors Association – UK 2008 uzależniają częstotliwość czyszczenia od intensywności użytkowania kuchni. W obiektach rzadko wykorzystywanych (2–6 h/dobę) instalację wyciągową należy czyścić co 12 miesięcy, przy użytkowaniu średnim (6–12 h/dobę) co 6 miesięcy, natomiast przy pracy intensywnej, od 12 do 16 h/dobę, proces czyszczenia trzeba przeprowadzać co 3 miesiące.

Na czystość instalacji znaczny wpływ ma także staranność montażu i jakość użytych materiałów. Na przykład według wytycznych obowiązujących w Finlandii ilość pozostałego smaru na powierzchni świeżo zamontowanego przewodu nie może przekraczać 10 g/m2.

Istotne znaczenie ma również jakość użytych materiałów izolacyjnych i tłumiących, a także ich zanieczyszczenie drobnoustrojami. Wytyczne Environmental Health & Safety proponują cztery klasy liczby kolonii grzybów pleśniowych w tych materiałach: od 10 000 jtk/g dla stężeń niskich do ponad 1 000 000 jtk/g dla stężeń dużych.

Metody czyszczenia

Podstawowy podział dzieli metody czyszczenia na dwie grupy: suchą i mokrą.

W metodzie suchej, prostszej i tańszej, posługujemy się szczotkami ręcznymi, szczotkami napędzanymi mechanicznie, stosujemy sprężone powietrze lub podciśnienie. Metodę suchą zwykle wykorzystuje się do czyszczenia przewodów nawiewnych i mniej zanieczyszczonych przewodów wyciągowych.

W czyszczeniu metodą mokrą stosuje się parę, środki chemiczne lub dezynfekujące.

Szeroko rozwinięte wytyczne odnoszące się do sposobów i procesu czyszczenia zawiera projekt Normy Europejskiej prEN 15780:2008.

Podsumowanie

Sprawną i czystą instalację wentylacyjno-klimatyzacyjną oraz uporanie się z wszelkimi problemami, jakie w czasie eksploatacji mogą się pojawić, zapewni sumienne przestrzeganie wymienionych w artykule norm i rozporządzeń.

mgr inż. Zbigniew Szpil

rzeczoznawca Polskiego Związku Inżynierów i Techników Sanitarnych, Kraków

Literatura

1. Dokumentacja techniczno-ruchowa zainstalowanych urządzeń.

2. Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 21 kwietnia 2006 r. w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów (Dz.U. Nr 80, poz. 563).

3. Rozporządzenie Ministra Zdrowia z dnia 10 listopada 2006 r. w sprawie wymagań, jakim powinny odpowiadać pod względem fachowym i sanitarnym pomieszczenia i urządzenia zakładu opieki zdrowotnej (Dz.U. Nr 213, poz. 1568).

4. Polskie Normy: PN-EN 12097:2007, PN-EN 15239:2007, PN-EN 15240:2007.

5. Projekt Normy Europejskiej prEN 15780:2008 (E) oraz normy i wytyczne zagraniczne.