Rozwiązanie zamienne w porównaniu z rozwiązaniem pierwotnym pozwoliło ograniczyć koszty prawie o połowę.

W centralnej części Szczecina w nurcie rzeki Odry zlokalizowany jest teren inwestycyjny, obejmujący połączone groblą wyspy Ostrów Brdowski i Gryfia, o nazwie Gryfia Biznes Park. Wyspy nie posiadały stałego połączenia z częścią lądową miasta. Dotychczasowa łączność zapewniona była wyłącznie przez promy, co było kosztowne oraz stwarzało problemy komunikacyjne.

Do realizacji przedsięwzięcia pt. „Połączenie mostowo-drogowe w celu skomunikowania terenów inwestycyjnych Gryfia Biznes Park”, którego głównym celem było skomunikowanie wyspy Ostrów Brdowski z lądową częścią Szczecina, została powołana spółka celowa Mars Most Brdowski Sp. z o.o. Projekt podzielony został na dwa etapy: etap I – polegający na budowie mostu drogowego nad rzeką Odrą wraz z drogami dojazdowymi i przebudową kolidującej infrastruktury; etap II – obejmujący wykonanie drogi dojazdowej do Mostu Brdowskiego wraz z miejscami postojowymi i przebudową kolidującej infrastruktury. Do celów szczegółowych projektu zaliczyć należy: polepszenie warunków transportu materiałów i pracowników na wyspy, udostępnienie nowych miejsc postojowych, wykorzystanie potencjału wysp i terenów postoczniowych oraz ich aktywizacja.

Most Brdowski

Projekt współfinansowany był przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego w ramach Regionalnego Programu Operacyjnego Województwa Zachodniopomorskiego. Dofinansowanie ze środków UE wyniosło 85%.

Etap I inwestycji polegał na budowie trójprzęsłowego obiektu mostowego o długości całkowitej 197,20 m, którego układ statyczny stanowi kratownica przestrzenna jednoprzęsłowa. Obiekt zaliczamy do klasy obciążenia A wg PN-85/S-10030.

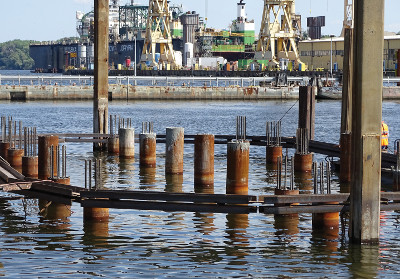

Fot. 1 Podpora nurtowa – widok wykonanych pali Tubex oraz zamontowanego kleszcza

Złożone warunki geotechniczne skutkowały pierwotnym zaprojektowaniem posadowienia za pomocą wierconych pali wielkośrednicowych o średnicy 120 cm z wysokociśnieniową iniekcją cementową pod podstawą pala. Jednakże napotkanie w miejscu projektowanego posadowienia przyczółka pozostałości Nabrzeża Warsztatowego w postaci betonowego bloku i żeber wymusiły konieczność zmiany rozwiązania projektowego, polegającej na zastosowaniu w miejsce projektowanych pali wielkośrednicowych większej liczby pali o mniejszej średnicy – pali wierconych typu Tubex (fot. 1). Kolejnymi etapami realizacji przyczółków mostu było: przeprowadzenie próbnego obciążenia pali, zbrojenie i betonowanie oczepu, ciosów podłożyskowych oraz korpusu przyczółka, ułożenie izolacji przyczółka. Po wykonaniu pali Tubex dla podpór nurtowych przystąpiono do: montażu kleszczy, pogrążania ścianek szczelnych i wykonania ściągów ścianek, uszczelniania zamków ścianek i umacniania dna wokół grodzy narzutem kamiennym, zasypania wraz zagęszczeniem grodzy powstałej ze ścianek szczelnych piaskiem średnim, zbrojenia i betonowania oczepu, filarów oraz ciosów podłożyskowych (fot. 2). Następnie przystąpiono do wykonania konstrukcji stalowej – kratownicy z jazdą dołem w układzie trójprzęsłowym o przęsłach swobodnie podpartych. Konstrukcja stalowa mostu wytworzona została w Kielcach, natomiast scalana na placu montażowym w Szczecinie. Ciężar konstrukcji stalowej wynosi 1128,75 Mg. Zabezpieczenie antykorozyjne konstrukcji stalowych ustroju nośnego składa się z: warstwy metalizacji (natryskiwanie cieplne powłoki cynkowej) wraz z powłoką doszczelniającą, powłoki między- warstwowej oraz nawierzchniowej. Podczas scalania konstrukcji (fot. 3) – ze względu na stopień skomplikowania prac – wprowadzono etapowanie montażu. Faza I obejmowała scalanie elementów pasa dolnego wraz z poprzecznicami, na podkładach nadających konstrukcji podniesienie wykonawcze i spadek podłużny. Faza II polegała na ustawieniu klatek rusztowaniowych, montażu krzyżulców, pasa górnego oraz stężeń wiatrowych, demontażu klatek po scaleniu konstrukcji w całość. Po scaleniu konstrukcji odbyło się jej przeniesienie za pomocą suwnicy bramowej na pontony, a następnie spław przęseł Odrą w miejsce docelowe oraz osadzenie zmontowanej konstrukcji na podporach (fot. 4).

Fot. 2 Gotowa podpora nurtowa z widocznymi ściankami szczelnymi i narzutem kamiennym

Fot. 3 Scalanie konstrukcji stalowej

W ramach etapu I inwestycji wykonano także drogi dojazdowe do mostu, których długość na lądzie wynosi 77,95 m, natomiast na wyspie 120,44 m. Posadowienie nasypu drogowego na obszarze słabonośnych gruntów zaprojektowano na palach prefabrykowanych żelbetowych o przekroju poprzecznym 30 x 30 cm. Zaprojektowano pale prefabrykowane z betonu C40/50 zbrojone stalą A-IIIN (zbrojenie dodatkowe A-I), długości od 10 do 17 m. Zwieńczenie pali oraz podstawę nasypu drogowego zaprojektowano jako żelbetową płytę o grubości 300 mm. Łączna długość zastosowanych pali prefabrykowanych pod drogi dojazdowe wyniosła 9937 m.

Etap II inwestycji polegał na budowie drogi dojazdowej łączącej ulicę Ludową z dojazdem do Mostu Brdowskiego. Ze względu na występowanie gruntów słabonośnych w głębokim podłożu, tj. torfów, namułów i gytii (pod gruntami nasypowymi), przez co istniała możliwość wystąpienia nierównomiernych osiadań w tym ośrodku, projektant zastosował rozwiązanie przeciwdziałające tym zjawiskom. Pierwotne rozwiązanie projektowe polegało na zastosowaniu, podobnie jak w etapie I, siatki z pali prefabrykowanych żelbetowych o przekroju 30 x 30 cm.

Fot. 4 Spław przęseł Odrą

Fot. 5 Etap II – realizacja drogi dojazdowej za pomocą materaca z keramzytu

W celu optymalizacji finansowej inwestycji oraz w związku z toczącymi się procedurami terenowo-prawnymi zamawiający wprowadził zamienne rozwiązanie projektowe w zakresie posadowienia nasypu drogowego, polegające na wykonaniu wzmocnienia podłoża gruntowego przez odciążenie nasypu keramzytem (fot. 5). Zastosowane rozwiązanie zamienne spowodowało redukcję naprężeń na podłoże pod konstrukcją drogi. Zaprojektowano materac z keramzytu o frakcji 8/10-20 mm, gęstości nasypowej w stanie luźnym 320 kg/m3 ± 15% i kącie tarcia wewnętrznego 45o, otoczonego warstwą geotkaniny. Na materacu z keramzytu w geotkaninie wykonano materac z kruszywa łamanego 0/31.5 w geosiatce, a powyżej kolejne warstwy konstrukcji nawierzchni (fot. 6).

W rozwiązaniu zamiennym keramzyt służy do odciążenia podłoża, a kruszywo łamane do równomiernego rozłożenia naprężeń od ruchu drogowego na keramzyt, a następnie na podłoże. Obie te konstrukcje, współpracując, tworzą stabilne podłoże pod korpus drogowy.

Rozwiązanie zamienne w porównaniu z rozwiązaniem pierwotnym pozwoliło Inwestorowi ograniczyć koszty o ok. 50%.

Fot. 6 Układanie materaca z kruszywa łamanego w geosiatce na materacu z keramzytu w geotkaninie

Fot. 7 Droga dojazdowa do Mostu Brdowskiego

W związku z zakończeniem realizacji robót budowlanych nasuwają się następujące wnioski:

– Niezbędna i konieczna jest szczegółowa weryfikacja warunków geotechnicznych, szczególnie dla projektów realizowanych na terenach mocno zurbanizowanych, postoczniowych i wzdłuż cieków wodnych.

– Zamawiający powinni dokładnie analizować przyjęte rozwiązania techniczne i w przypadku możliwości terminowych i technicznych znaleźć optymalne, czasem innowacyjne, lecz równie skuteczne, rozwiązania projektowe.

– W wyniku szczegółowej analizy poniesionych kosztów należy stwierdzić, że w porównaniu z rozwiązaniem pierwotnym wprowadzenie rozwiązania zamiennego, polegającego na wykonaniu wzmocnienia podłoża gruntowego przez odciążenie nasypu keramzytem, pozwoliło zamawiającemu ograniczyć koszty.

mgr inż. Jan Domański

mgr inż. Dagmara Jasińska

mgr inż. Mirosław Skrzecz

Zdjęcia: Archiwum Mars Most Brdowski Sp. z o.o.