Jeżeli trzeba się liczyć z ograniczonymi odkształceniami podłoża, zastosowanie klejów elastycznych minimalizuje ryzyko powstania ewentualnych późniejszych uszkodzeń.

O zaletach okładzin ceramicznych wykonywanych jako wykończenie ścian i podłóg nie trzeba nikogo przekonywać. Płytki są niezastąpione w takich pomieszczeniach, jak kuchnie czy łazienki. Odpowiednio dobrane, właściwie ułożone, dobrej jakości płytki są trwałym i estetycznym wykończeniem podłóg i ścian łatwo dających utrzymać się w czystości. Takie wykończenie ścian czy podłóg może zadowolić nawet najwybredniejszy gust. Także na balkonach czy tarasach wyłożenia ceramiczne są podstawowym (choć niejedynym) sposobem wykończenia powierzchni.

Doświadczenia (przede wszystkim późniejsze problemy eksploatacyjne) pokazują, że problemy związane z wykonywaniem okładzin nie są zagadnieniami banalnymi. Trzeba tu zwrócić uwagę na trzy rzeczy:

– zagadnienia związane z podłożem (rodzaj podłoża, sposób jego przygotowania, wymagane parametry – wytrzymałość, wilgotność, wysezonowanie, równość itp.);

– dobór zapraw klejących i spoinujących;

– parametry płytek ceramicznych.

Muszą być one uwzględnione jednocześnie. Jeżeli chodzi o zaprawy klejące, to klej powinien zapewnić mocne, trwałe i stabilne połączenie płytki z podłożem. W przypadku płytek podłogowych szczególnie istotne jest, aby cała powierzchnia płytki była podparta – płytka musi być poddana tylko naprężeniom ściskającym, w żadnym przypadku nie powinno wystąpić jej zginanie.

Fot. 1 Badanie odkształcalności poprzecznej wg PN-EN 12002:2010 Kleje do płytek – Oznaczanie odkształcenia poprzecznego cementowych klejów i zapraw do spoinowania (fot. Schomburg)

Wymagania stawiane zaprawom klejącym podaje norma PN-EN 12004:2008 Kleje do płytek – Wymagania, ocena zgodności, klasyfikacja i oznaczenie, dzieląc je w zależności od spoiwa na cementowe, dyspersyjne oraz reaktywne.

Kleje cementowe są fabrycznie przygotowanymi suchymi mieszankami, zarabianymi zwykle wodą (lub emulsją polimerową w przypadku klejów dwuskładnikowych).

Kleje dyspersyjne są gotowymi do użycia masami składającymi się zasadniczo z wodnych dyspersji środków wiążących, mineralnych wypełniaczy oraz dodatków. Wiążą przez odparowanie wody. Ich zaletą jest to, że są od razu gotowe do użycia (wymagają jedynie przemieszania przed zastosowaniem), wadą natomiast ograniczona odporność na działanie wody oraz duże różnice temperatur, co wymusza ich ograniczone zastosowanie (do miejsc suchych). Są produkowane w postaci gotowej do zastosowania masy, doskonale nadają się do wykonywania lokalnych napraw wykładzin wewnętrznych.

Kleje reaktywne (zwykle na bazie żywic epoksydowych lub poliuretanowych) charakteryzują się bardzo wysokimi parametrami wytrzymałościowymi z przyczepnością do podłoża. Stosowane są szczególnie w warunkach zwiększonej agresji chemicznej (myjnie samochodowe, laboratoria, akumulatorownie, zakłady przemysłowe, baseny solankowe i kąpielowe, mleczarnie itp.) lub przy dużych obciążeniach mechanicznych. Kleje te charakteryzują się ponadto szybkim przyrostem wytrzymałości. Można je stosować również na niekorodujących lub zabezpieczonych antykorozyjną epoksydową powłoką podłożach metalowych.

Ze względu na praktyczne zastosowania kleje możemy podzielić na: do stosowania wewnątrz, do stosowania wewnątrz i na zewnątrz, uniwersalne (ścienne i podłogowe), podłogowe, elastyczne, na podłoża typowe, do trudnych i krytycznych podłoży, szybkowiążące, o przedłużonym czasie otwartym itp. Inny podział wynika z grubości nakładanej warstwy – kleje cienkowarstwowe nakłada się warstwą o grubości 3–5 mm, kleje grubowarstwowe – nawet do 20 mm.

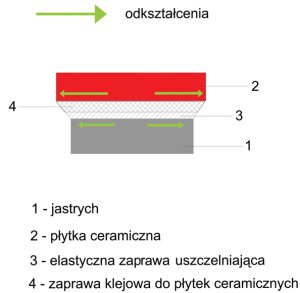

Rys. 1 Charakter odkształceń warstwy użytkowej tarasu lub balkonu

O elastyczności zapraw klejących mówi się najczęściej w kontekście zastosowań zewnętrznych, przede wszystkim na tarasach i balkonach, elewacjach oraz cokołach. Kleje do zastosowań zewnętrznych określa się słowami typu elastyczna zaprawa klejowa, uelastyczniony klej do płytek itp. Te słowa były i są jedynie deklaracjami producentów (nie oznacza to jednak, że nieprawdziwymi), nie było bowiem (i w niektórych przypadkach nadal nie ma) brzegowych parametrów, które pozwalałyby na obiektywne zdefiniowanie kleju

elastycznego.

Problem ten ma szersze podłoże. Z normami serii PN-EN wiąże się podstawowy problem: definiują one wymagania stawiane konkretnym materiałom przez podanie tzw. wartości granicznej producenta (MLV) – jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach, albo tzw. wartości deklarowanej producenta (MDV) – jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją.

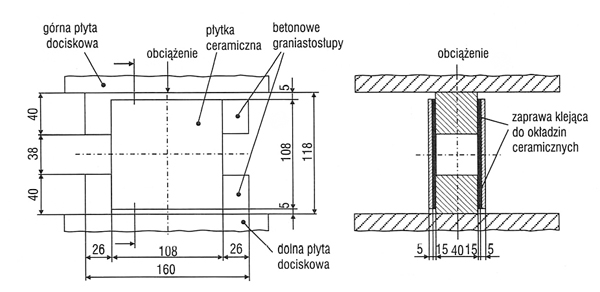

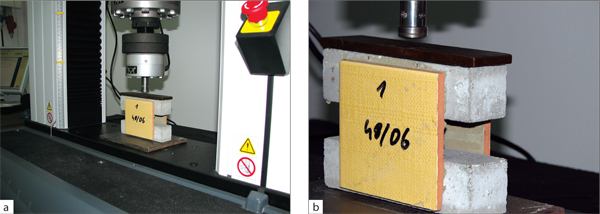

Rys. 2 Badanie odkształcalności poprzecznej wg rys. 4 w normie [4]

Brak jest w nich informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby mógł w danych warunkach brzegowych (przy konkretnym zastosowaniu) pełnić swoją funkcję. Oznacza to, że deklaracja zgodności z normą stanowi jedynie formalny dokument potwierdzający fakt, że materiał może być wprowadzony na rynek zgodnie z prawem. Innym zdecydowanie ważniejszym zagadnieniem jest określenie właściwości lub minimalnych wymagań, jakie musi spełnić dany wyrób, aby mógł pełnić zamierzoną funkcję. Są to dwie zupełnie różne rzeczy, a z punktu widzenia trwałości i poprawności wykonanych prac spełnienie wymagań normowych (deklaracja zgodności z normą) może nie mieć żadnego znaczenia. Dlatego w zdecydowanej większości sytuacji należy mówić nie o wyborze pojedynczego wyrobu, lecz o wyborze rozwiązania technologiczno-materiałowego, a decyzję można podjąć dopiero po przeanalizowaniu oddziaływujących obciążeń oraz zdefiniowaniu, na podstawie tej analizy, minimalnych wymagań, które musi spełniać wyrób/system wyrobów. Posiadanie przez dany wyrób formalnego dopuszczenia do stosowania w budownictwie – deklaracja zgodności z PN-EN – nie oznacza, że dany materiał nadaje się do zastosowania w konkretnej sytuacji. Norma [1] dzieli kleje cementowe na klasy C1 oraz C2 (tab. 1, 2), podając obligatoryjne minimalne wymogi przyczepności do podłoża, lecz nie stawia obligatoryjnych wymagań do odkształcalności poprzecznej, traktując je jako wymagania fakultatywne, klasyfikując cementowe zaprawy klejowe w sposób następujący:

– S1 –kleje odkształcalne, odkształcalność poprzeczna powyżej 2,5 mm i poniżej 5 mm;

– S2 –kleje o wysokiej odkształcalności, odkształcalność poprzeczna powyżej 5 mm,

przywołując tu normę [2] jako źródło metodyki badań. Proszę zwrócić uwagę, że normy [1] i [2] nic nie mówią o elastyczności, jedynie o odkształcalności poprzecznej:

– odkształcalność (podatność na odkształcenie) – podatność utwardzonego kleju na deformację pod wpływem działania naprężeń między płytką ceramiczną a powierzchnią układania, bez uszkodzenia powierzchni zainstalowania (pkt 3.5.2 normy [1]);

– odkształcenie poprzeczne – ugięcie zmierzone w środkowym punkcie belki z utwardzonego kleju, obciążonej w trzech punktach.

Odkształcenie poprzeczne jest wykorzystywane w celu wyznaczenia odkształcalności kleju. Jest ono oznaczane metodą opisaną w [2] (pkt 3.5.3 normy [1]) (fot. 1).

Aby odpowiedzieć na pytanie, o co chodzi z tą elastycznością, trzeba przeanalizować rodzaj obciążeń wymuszających stosowanie kleju pozwalającego na przenoszenie przez niego odkształceń i charakter (postać) tych odkształceń. Z drugiej strony niezbędna jest podstawowa wiedza, jakie składniki znajdują się w suchej zaprawie klejowej i jaki jest ich wpływ na końcowe parametry związanej zaprawy klejowej.

Fot. 2 a i b Badanie odkształcalności poprzecznej wg [4]

Temperatura powierzchni płytek na tarasie czy balkonie, zwłaszcza ciemnych, choć nie jest to zalecany kolor na narażone na obciążenia termiczne powierzchnie, dochodzić może podczas letnich upałów nawet do 70–80oC, nagła burza z opadami deszczu potrafi natomiast w kilkanaście minut „szokowo ostudzić” powierzchnię do temperatury kilkunastu stopni. W zimie dochodzą do tego niemałe wcale obciążenia wynikające z przejść przez zero (może ich być w ciągu jednej zimy nawet sto kilkadziesiąt), a różnica skrajnych temperatur między okresem zimowym a letnim może dochodzić do 100oC. Tylko odpowiednio modyfikowana i elastyczna zaprawa klejowa jest w stanie przenieść tego typu obciążenia.

Tab. 1 Wymagania stawiane cementowym zaprawom klejącym wg normy [1]

|

Właściwości podstawowe

|

||

|

1a) KLEJE NORMALNE WIĄŻĄCE

|

||

|

Właściwość

|

Wymaganie

|

Metoda badania

|

|

Przyczepność początkowa

|

≥ 0,5 N/mm2

|

8.2 wg EN 1348:2007

|

|

Przyczepność po zanurzeniu w wodzie

|

≥ 0,5 N/mm2

|

8.3 wg EN 1348:2007

|

|

Przyczepność po starzeniu termicznym

|

≥ 0,5 N/mm2

|

8.4 wg EN 1348:2007

|

|

Przyczepność po cyklach

|

≥ 0,5 N/mm2

|

8.5 wg EN 1348:2007

|

|

Czas otwarty: przyczepność

|

≥ 0,5 N/mm2 po czasie

|

EN 1346

|

|

1b) KLEJE SZYBKOWIĄŻĄCE

|

||

|

Właściwość

|

Wymaganie

|

Metoda badania

|

|

Przyczepność wczesna

|

≥ 0,5 N/mm2 po czasie

|

8.2 wg EN 1348:2007

|

|

Czas otwarty: przyczepność

|

≥ 0,5 N/mm2 po czasie nie krótszym niż 10 min

|

EN 1346

|

|

Wszystkie pozostałe wymagania

|

|

EN 1346

|

|

Właściwości fakultatywne

|

||

|

1c) WŁAŚCIWOŚCI SPECJALNE

|

||

|

Właściwość

|

Wymaganie

|

Metoda badania

|

|

Spływ

|

≤ 0,5 mm

|

EN 1308

|

|

Wydłużony czas otwarty:

|

≥ 0,5 N/mm2 po czasie

|

EN 1346

|

|

Kleje odkształcalne:

|

≥ 2,5 mm i < 5 mm

|

EN 12002

|

|

Kleje o wysokiej odkształcalności: odkształcenie poprzeczne

|

≥ 5 mm

|

EN 12002

|

|

1d) WŁAŚCIWOŚCI DODATKOWE

|

||

|

Właściwość

|

Wymaganie

|

Metoda badania

|

|

Wysoka przyczepność początkowa

|

≥ 1 N/mm2

|

8.2 wg EN 1348:2007

|

|

Wysoka przyczepność po zanurzeniu

|

≥ 1 N/mm2

|

8.2 wg EN 1348:2007

|

|

Wysoka przyczepność

|

≥ 1 N/mm2

|

8.2 wg EN 1348:2007

|

|

Wysoka przyczepność

|

≥ 1 N/mm2

|

8.2 wg EN 1348:2007

|

Z powyższych informacji wynika, że najważniejsze jest dobranie rodzaju zaprawy klejowej właściwej dla danego typu zastosowania. O trwałości sklejenia decyduje w tym przypadku stopień modyfikacji zaprawy dodatkami chemicznymi.

W skład cementowych zapraw klejących wchodzi cement, kruszywo o uziarnieniu do 0,5 mm, dodatki organiczne i modyfikatory oraz ewentualnie upłynniacze. Na parametry wytrzymałościowe kleju, jego właściwości robocze oraz aplikacyjne mają wpływ wszystkie składniki (łącznie może ich być nawet 10). Z podstawowych składników: piasek o odpowiedniej frakcji, drobnoziarniste wypełniacze i dodatki mineralne wpływają na parametry wytrzymałościowe, minimalną grubość układanej warstwy oraz łatwość układania; polimery (najczęściej redyspergowalne żywice tworzyw sztucznych) nadają zaprawie elastyczność po związaniu oraz zwiększają przyczepność do tzw. trudnego podłoża; dodatek włókien poprawia właściwości tiksotropowe oraz może opóźniać odciąg-nięcie wilgoci z zaprawy, co wpływa korzystnie na jej parametry wytrzymałościowe. Pozostałe dodatki typu dyspergatory, stabilizatory, plastyfikatory itp. poprawiają obrabialność masy klejowej, co wpływa na tzw. czas otwarty (tzn. czas zachowania swoich właściwości przez zaprawę od momentu nałożenia na podłoże do momentu przyklejenia płytki), nadają właściwości tiksotropowe, wpływają na czas wiązania cementu, konsystencję oraz nadają gotowej masie własności po-ślizgowe (ułatwiają aplikację).

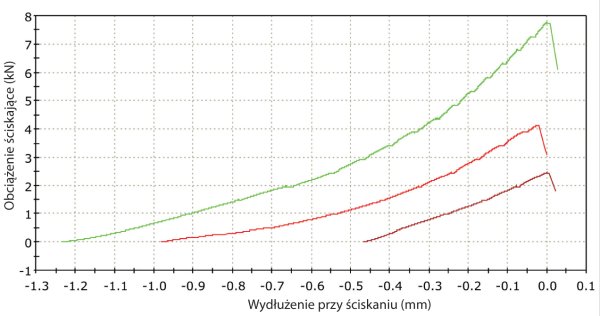

Rys. 3 Wykres odkształcalności porzecznej wg [4] trzech klejów klasy C2

Głównym składnikiem zaprawy klejącej jest oczywiście cement. Na podłożu porowatym (szorstkie, otwartoporowe podłoże cementowe) cząsteczki zaprawy wnikają w zagłębienia i następuje mechaniczne zakotwienie. W typowych sytuacjach (typowe podłoże, typowe, a więc nie niskonasiąkliwe płytki, brak szokowych obciążeń termicznych) połączenie takie pomimo słabych sił adhezji ma wystarczającą wytrzymałość. W przypadku podłoża nienasiąkliwego (np. przy układaniu płytki na płytkę) o wytrzymałości na styku podłoże–klej zaczynają decydować tylko siły adhezji – zaprawa klejowa nie ma możliwości zwilżenia takiego podłoża i nie następuje „mechaniczne” zakotwienie cząstek zaprawy w porach podłoża. Podobnie dzieje się w przypadku obciążeń różnicami temperatur. Stosunkowo słabe i sztywne wiązanie cementowe nie jest w stanie przenieść tego typu obciążeń. O wytrzymałości takiego połączenia zaczyna zatem decydować ilość i jakość polimerów w masie kleju.

Tab. 2 Klasyfikacja i oznaczenie cementowych klejów do płytek wg [1]

|

SYMBOL

|

OPIS

|

|

|

Typ

|

Klasa

|

|

|

C

|

1

|

Klej cementowy normalnie wiążący

|

|

C

|

1 E

|

Klej cementowy normalnie wiążący z wydłużonym czasem otwartym

|

|

C

|

1 F

|

Klej cementowy szybkowiążący

|

|

C

|

1 F T

|

Klej cementowy szybkowiążący o zmniejszonym spływie

|

|

C

|

2

|

Klej cementowy o podwyższonych parametrach

|

|

C

|

2 E

|

Klej cementowy o podwyższonych parametrach z wydłużonym czasem otwartym

|

|

C

|

2 F

|

Klej cementowy o podwyższonych parametrach, szybkowiążący

|

|

C

|

2 S1

|

Klej cementowy o podwyższonych parametrach, odkształcalny

|

|

C

|

2 S2

|

Klej cementowy o podwyższonych parametrach, o wysokiej

|

|

C

|

2 F T

|

Klej cementowy o podwyższonych parametrach, szybkowiążący

|

|

C

|

2 F TS1

|

Klej cementowy o podwyższonych parametrach, szybkowiążący

|

Polimery te (tworzywa sztuczne – zazwyczaj redyspergowalne kopolimery tworzyw sztucznych, dodawane w postaci suchego proszku i mieszane wraz z innymi składnikami zapraw, lub w przypadku klejów dwuskładnikowych dodawane w postaci płynnej) tworzą sieć swoich własnych wiązań – dodatkowe „mostki sczepne” pozwalające na przeniesienie znacznych nieraz naprężeń na styku warstw. Mamy wówczas dwa rodzaje wiązań: jedno – słabe cementowe, i drugie (decydujące o jakości połączenia) – z żywic. Wiązania te uzupełniają się nawzajem, tworząc wspólnie bardzo trwałe połączenia. Zwiększona zawartość polimerów wpływa dodatkowo na zwiększenie elastyczności kleju (następuje zmniejszenie modułu sprężystości), co umożliwia przeniesienie najbardziej niebezpiecznych naprężeń rozwarstwiających i ścinających na styku klej–podłoże. Kleje takie można nazwać także klejami wysokomodyfikowanymi, w porównaniu do klejów na typowe podłoża charakteryzują się przede wszystkim dużo większą przyczepnością oraz elastycznością i są to najważniejsze parametry decydujące o jakości i trwałości połączenia.

Jedną z pierwszych, jeżeli nie pierwszą, publikacji systematyzującą zagadnienie elastyczności zapraw klejowych są niemieckie wytyczne [3]. Bazują one na normach DIN-EN 12004 oraz DIN-EN 12002 (odpowiedniki odpowiednio norm [1] i [2]). W myśl tych wytycznych ([3]) klejem elastycznym nazywamy klej sklasyfikowany jako C2 wg [1], tzn. charakteryzujący się przyczepnością do podłoża nie mniejszą niż 1 N/mm2 oraz spełniający wymogi przynajmniej klasy S1, oznaczonej wg [2]. Oznacza to, że z formalnego punktu widzenia dopiero badania potwierdzające przynajmniej klasę S1 pozwalają na nazwanie kleju elastycznym. Kleje takie mają ponadto zdolność przenoszenia ograniczonych deformacji podłoża. Jeżeli trzeba się liczyć z ograniczonymi odkształceniami podłoża, zastosowanie klejów elastycznych minimalizuje ryzyko powstania ewentualnych późniejszych uszkodzeń (znaczne odkształcenia podłoża wymagają stosowania specjalnych mat oddzielających). W przypadku okładzin na tarasach i balkonach grubość warstwy kleju wynosi zazwyczaj 3–5 mm (stosuje się tu wyłącznie kleje cienkowarstwowe) i ta grubość warstwy musi przenieść wszystkie naprężenia pomiędzy płytką a podłożem. Tylko odpowiednio modyfikowana i elastyczna zaprawa klejowa jest w stanie przenieść odkształcenia wynikające z obciążeń termicznych. A na trwałość okładzin ceramicznych na zewnątrz budynków (zwłaszcza balkonach i tarasach) mają wpływ przede wszystkim warunki atmosferyczne. I te, jakby nie patrzeć, wysokie wymagania w stosunku do zaprawy klejowej klasyfikowanej jako C2 mają swoje uzasadnienie.

Problem jest jednak, wbrew pozorom, szerszy. Normowy (wg [2]) sposób badania odkształcalności poprzecznej pokazuje fot. 1. Pomiar polega na oznaczeniu strzałki ugięcia beleczki z kleju przy braku zarysowania spodniej części próbki. Wielkość ugięcia determinuje klasyfikację kleju jako odkształcalny (S1) lub o wysokiej odkształcalności (S2). Jaki jest jednak charakter odkształceń termicznych warstwy użytkowej na tarasie czy balkonie (głównymi obciążeniami oddziaływującymi na okładziny ceramiczne są obciążenia termiczne)? Na skutek zmian temperatury powstają naprężenia ścinające na styku okładzina ceramiczna–podłoże wynikające z różnicy współczynników rozszerzalności termicznej okładziny ceramicznej i podłoża (rys. 1). I te naprężenia muszą zostać przeniesione przez układ: elastyczna zaprawa uszczelniająca i zaprawa do płytek.

Tab. 3 Rzeczywiste wyniki badań przyczepności kilku klejów w MPa *)

|

Klasyfikacja wg PN-EN 12004

|

C1

|

C2

|

C2

|

C2

|

C2

|

C2

|

|

Przyczepność początkowa [MPa]

|

1,1

|

1,8

|

1,5

|

1,9

|

1,9

|

1,5

|

|

Przyczepność po zanurzeniu w wodzie [MPa]

|

1

|

1,3

|

1,4

|

1,1

|

1

|

1,1

|

|

Przyczepność po starzeniu termicznym [MPa]

|

0,7

|

1,3

|

1,2

|

1,1

|

1,5

|

1,2

|

|

Przyczepność po cyklach zamrażania i odmrażania [MPa]

|

0,7

|

1,7

|

1,2

|

1,4

|

1,1

|

1,1

|

|

*) Badania przeprowadzono wg PN-EN 12004:2002, PN-EN 12004:2002/A1:2003 Kleje do płytek. Definicje i wymagania techniczne.

|

||||||

Tab. 4 Odkształcalność poprzeczna różnych klejów wg [4]

|

|

Kleje jednoskładnikowe klasy C1 |

Kleje jednoskładnikowe klasy C2 |

Kleje dwuskładnikowe |

|

Odkształcalność wg DIN 18156 cz. 3 [mm] |

0,1–0,6

|

0,9–1,3

|

1,6–1,9

|

Współczynniki rozszerzalności liniowej przedstawiają się następująco:

– płytki ceramiczne 0,4 · 10-5÷0,8 · 10-5 [1/K];

– beton/jastrych cementowy 1· 10-5÷1,3· 10-5 [1/K].

Dla odległości między dylatacjami 3 m i różnicy temperatur 50oC (dobowa zmiana temperatury okładziny ceramicznej i jastrychu) zmiana długości takiego odcinka jastrychu wynosi od 1,5 do 1,95 mm, natomiast dla okładzin ceramicznych w tych samych warunkach zmiana długości 3-metrowego odcinka wynosi od 0,6 do 1,2 mm, co w podczas szokowego schładzania powierzchni balkonu czy tarasu w lecie na skutek gwałtownej burzy powoduje różnicę zmian długości okładziny ceramicznej i jastrychu wynoszącą od 0,3 do nawet 1,35 mm i to tylko dla zdylatowanego odcinka o długości 3 m. Biorąc pod uwagę roczny gradient temperaturowy (zima–lato) równy 100oC, różnica zmian długości 3-metrowego odcinka okładziny i jastrychu wynosi od 0,6 do 2,7 mm. I te odkształcenia (przeciętnie dla odcinka o długości 2 m można przyjąć, że różnica zmian długości podłoża i płytek wynosi 0,9–1 mm dla gradientu 100oC) musi przejąć układ: mikrozaprawa uszczelniająca – klej. Jasno z tego wynika, że badanie odkształcalności poprzecznej wg [2] nie odzwierciedla rzeczywistych warunków pracy zaprawy klejącej. Należy zatem postawić pytanie, czy badanie elastyczności jest w ogóle potrzebne, a jeżeli tak, to jaka powinna być metodyka badań i jak interpretować badania wg [2]?

Wymóg stosowania na balkonach klejów klasyfikowanych jako C2 ma swoje uzasadnienie.Na trwałość okładzin ceramicznych na balkonach i tarasach największy wpływ mają warunki atmosferyczne. Cykle zamarzania i odmarzania, zmiany wilgotności i temperatury stawiają wyższe wymagania zaprawom klejowym. Spadek przyczepności spowodowany cyklami zamarzania i odmarzania może sięgać nawet 40–50% w stosunku do wytrzymałości początkowej – rzeczywiste wyniki badań przyczepności klejów są często znacznie lepsze (tab. 3) i to m.in. także na tej podstawie producent określa zastosowanie kleju.

Widać więc, że odpowiedź na pytanie o możliwość zastosowania kleju na balkonie czy tarasie wyłącznie na skutek sklasyfikowania go jako C2 nie jest łatwa. Jednoznacznie stwierdzić należy, że najistotniejszym parametrem jest jednak elastyczność, na drugim miejscu postawiłbym przyczepność. Wiąże się to z faktem, że podstawowym obciążeniem jest obciążenie termiczne, natomiast wytrzymałość na odrywanie przewyższająca 1 MPa (po starzeniu termicznym, cyklach zamarzania i odmrażania oraz zanurzeniu w wodzie) jest wystarczająca. Dopiero porównanie konkretnych wartości parametrów przyczepnościowych oraz analiza zdolności do przenoszenia odkształceń pozwalają na jednoznaczną ocenę zaprawy klejowej. Interesujące wnioski można wysnuć z wyników badań przeprowadzonych wg schematu podanego w pkt 5.2.6 trzeciej części (nieobowiązującej już) normy [4] (rys. 2, fot. 2). Pomiar odkształcenia, przy którym nastąpi zniszczenie tak przygotowanej próbki, dokładnie odzwierciedla zdolność zaprawy klejowej do przenoszenia odkształceń (elastyczność zaprawy).

Wykres odkształcalności poprzecznej trzech klejów klasy C2 wg [4] pokazano na rys. 3, natomiast wyniki odkształcalności poprzecznej różnych klejów wg [4] przedstawiono w tab. 4. Zauważalne jest zróżnicowanie odkształcalności poprzecznej klejów jednoskładnikowych klasy C2. Nie można więc automatycznie klasyfikować klejów C2 jako nadających się do zastosowań na zewnątrz, zwłaszcza na powierzchniach poziomych. Poza tym te badania potwierdzają, że normowy (wg [2]) sposób badania odkształcalności poprzecznej pokazany na fot. 1 nie odpowiada rzeczywistym warunkom pracy pokazanym na rys. 1.

Przy doborze kleju w żadnym wypadku nie wolno sugerować się tylko określeniem „mrozoodporny”.Każdy klej cementowy, deklarowany na zgodność z normą [1] (nawet klasy C1), musi być mrozoodporny. Mrozoodporność bowiem to nic innego jak deklaracja producenta, że wyrób uzyskał pozytywne wyniki badań, zgodnie z procedurami opisanymi w normie. Osobną sprawą jest to, czy te procedury odzwierciedlają rzeczywiste warunki.

Reasumując, klasa kleju określona jako C2S1 czy C2S2 oznacza, że producent dokonał normowego oznaczenia odkształcalności poprzecznej. Jednak przy wyborze konkretnego kleju należy się także kierować wytycznymi producenta i jego renomą, nie można bezkrytycznie przyjmować wymagań normowych jako bezwzględnego punktu odniesienia.

Mówiąc o elastyczności klejów, trzeba wspomnieć o elastyczności zapraw spoinujących. Na balkonach i tarasach należy stosować zaprawy o zmniejszonej absorpcji wody i wysokiej odporności na ścieranie, a więc klasyfikowane jako CG 2 W A lub CG 2 W wg [5]. Zaprawy te często określane są jako „elastyczne zaprawy spoinujące”. Podobnie jak dla klejów norma [5] nic nie mówi o odkształcalności poprzecznej (elastyczności) zapraw do spoinowania. Odkształcalność poprzeczna w myśl tej normy jest parametrem fakultatywnym, oznaczanym według normy [2] w sposób pokazany na fot. 1. Badanie to w praktyce nie jest wykonywane, zresztą zdaniem autora jego przydatność do określenia elastyczności balkonowych zapraw spoinujących jest, delikatnie mówiąc, wątpliwa.

Kleje elastyczne,jak mówią niemieckie wytyczne [3], stosuje się (oprócz wykonywania okładzin zewnętrznych) przy układaniu płytek niskonasiąkliwych oraz przy wykonywaniu okładzin na starej, stabilnej glazurze. Wymóg stosowania klejów elastycznych w dwóch ostatnich przypadkach wynika bardziej z dużo wyższej przyczepności klejów klasy C2 do tzw. trudnych i krytycznych podłoży. Wydaje się jednak, że lepiej byłoby mówić w tym przypadku o klejach klasy C2 (a więc wysokomodyfikowanych) niż o elastycznych. W systemach ogrzewania podłogowego zalecane, jednak nieobligatoryjnie, jest stosowanie zapraw klejowych klasy C2. Jeżeli producent zaprawy klejowej pozwala na stosowanie kleju klasyfikowanego jako C1 w systemach ogrzewania podłogowego, jest to dopuszczalne, choć zwiększona elastyczność i przyczepność zapraw klejowych C2 stanowi dodatkowe zabezpieczenie przed uszkodzeniem na skutek różnicy temperatur i powstałych z tego powodu naprężeń termicznych.

mgr inż. Maciej Rokiel

Polskie Stowarzyszenie Mykologów Budownictwa

Literatura

1. PN-EN 12004:2008 Kleje do płytek – Wymagania, ocena zgodności, klasyfikacja i oznaczenie.

2. PN-EN 12002:2010 Kleje do płytek – Oznaczanie odkształcenia poprzecznego cementowych klejów i zapraw do spoinowania.

3. Richtlinie für Flexmörtel. Definition und Einsatzbereiche, VI.2001.

4. DIN 18156-3:1980 Stoffe für keramische Bekleidungen in Dünnbettverfahren. Dispersionklebstoffe.

5. PN-EN 13888:2010 Zaprawy do spoinowania płytek – Wymagania, ocena zgodności, klasyfikacja i oznaczenie.

6. ZDB Merkblatt – Außenbeläge. Belagkonstruktionen mit Fliesen und Platten außerhalb von Gebäuden, VII.2005.

7. ZDB Merkblatt – Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich, I.2010.

8. M. Rokiel, Poradnik. Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, Dom Wydawniczy MEDIUM, wyd. II, Warszawa 2009.

9. M. Rokiel, Tarasy i balkony. Projektowanie i warunki techniczne wykonania i odbioru robót, Dom Wydawniczy MEDIUM, Warszawa 2012.