Najprostszym sposobem odprowadzania spalin z kotła jest wykorzystanie siły wyporu, gdy gorące i lżejsze spaliny unoszą się w otaczającym komin chłodniejszym i gęstszym powietrzu.

Usuwanie spalin z kotłów kondensacyjnych

Najprostszym sposobem odprowadzania spalin z kotła jest wykorzystanie siły wyporu, gdy gorące i lżejsze spaliny unoszą się w otaczającym komin chłodniejszym i gęstszym powietrzu. W prawidłowo dobranym układzie spalinowego kotła niekondensacyjnego statyczne ciśnienie komina, ph, zwane popularnie ciągiem kominowym, równoważy opory przepływu spalin w przewodach spalinowych.

Wartość ciągu kominowego zależy od wysokości komina i od różnicy gęstości powietrza zewnętrznego i spalin. Jeśli temperatura spalin jest niska, bliższa temperaturze otaczającego powietrza, to ciąg kominowy jest bardzo mały. Tak jest w kotłach kondensacyjnych, gdzie spaliny są schładzane do temperatury nawet 40oC. Wartość ciągu kominowego jest wtedy niewielka. Dlatego odprowadzając spaliny z kotłów kondensacyjnych, należy zapewnić sztuczny ciąg kominowy, wywołany pracą wentylatora palnikowego lub spalinowego. Musi być on na tyle duży, by zrównoważyć opory przepływu spalin przez kocioł, w przewodach spalinowych poza kotłem oraz opory dopływu powietrza do spalania. W praktyce producenci kotłów kondensacyjnych podają dyspozycyjne nadciśnienie za kotłem już po uwzględnieniu oporów przepływu spalin przez kocioł:

pk + ph ≥ Δpkom +Δpps + Δpp [Pa]

gdzie:pk – dyspozycyjne nadciśnienie spalin za kotłem [Pa],

ph – statyczne ciśnienie komina (ciąg kominowy) [Pa],

Δpkom – strata ciśnienia przepływu spalin w kominie [Pa],

Δpps – strata ciśnienia przepływu spalin w przewodach od kotła do komina [Pa],

Δpp – strata ciśnienia przepływu powietrza do spalania [Pa].

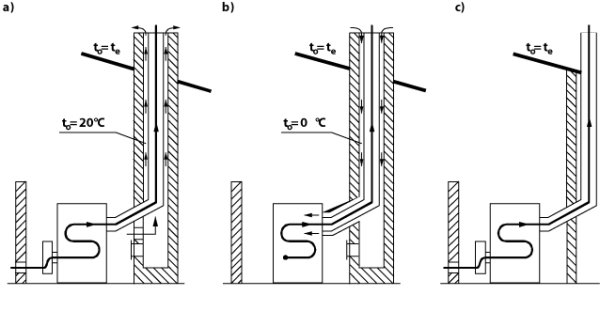

W przewodach spalinowych za kotłem kondensacyjnym panuje więc nadciśnienie (w przypadku kotłów niekondensacyjnych – podciśnienie), przewody spalinowe muszą zatem być szczelne, by nie doszło do przedostawania się spalin do budynku. W układach spalinowych z dopływem powietrza niezależnym od powietrza w pomieszczeniu (rys. 1) należy pamiętać o relatywnie dużych oporach przepływu w kanałach powietrznych.

Z kominów kotłów kondensacyjnych należy odprowadzić skropliny, które tam powstają w trakcie eksploatacji. Pamiętać przy tym należy o izolacji cieplnej komina, aby przy niskiej temperaturze zewnętrznej nie doszło do zamarzania skroplin na wewnętrznych ściankach komina. Dotyczy to szczególnie kominów zewnętrznych (rys. 1). Metodologię projektowania układów spalinowych kotłów opisano w [1].

Rys. 1. Kominy pracujące w nadciśnieniu:

a) komin wewnętrzny – szyb wentylowany we współprądzie,

b) komin wewnętrzny – szyb wentylowany w przeciwprądzie (dopływ powietrza do spalania niezależny od powietrza w pomieszczeniu), c) komin umieszczony na zewnątrz (to – temperatura powietrza otaczającego komin, te – temperatura zewnętrzna)

Instalacja grzewcza odpowiednia do kotłów kondensacyjnych

Im niższa temperatura wody powracającej z instalacji grzewczej do kotła kondensacyjnego, tym lepsze wykorzystanie ciepła utajonego ze spalin. Wybór systemu ogrzewania o projektowej temperaturze wody powrotnej niżej niż temperatura punktu rosy spalin pozwoli przez cały sezon grzewczy wykorzystywać efekt cieplny kondensacji. Oczywiście im niższe parametry instalacji, tym lepiej. Dlatego do współpracy z kotłem kondensacyjnym najlepsze są obiegi ogrzewania podłogowego, gdzie parametry 40/30oC są standardem. Nie oznacza to jednak, że instalacje grzejnikowe nie nadają się do kotłów kondensacyjnych, jest tylko w tym przypadku niższa sprawność kotła, ale i tak zawsze wyższa niż w przypadku kotła niekondensacyjnego.

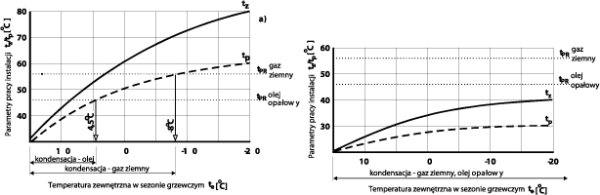

Ogrzewanie grzejnikowe wymaga wyższej temperatury pracy, gdyż obniżanie parametrów wody grzewczej pociąga za sobą konieczność zwiększania wymiarów grzejników. Na rys. 2a pokazano zmiany temperatury zasilania i powrotu w instalacji grzewczej o parametrach 80/60oC w trakcie sezonu grzewczego oraz skraplanie się pary wodnej w kotle kondensacyjnym gazowym i olejowym. Przy gazie ziemnym kondensacja zachodzi przy temperaturze zewnętrznej wyższej od -8oC, czyli przez przeważającą część sezonu grzewczego, a przy oleju opałowym para wodna skrapla się dopiero, gdy na zewnątrz jest cieplej niż 4,5oC. Natomiast podobny wykres dla instalacji ogrzewania podłogowego 40/30oC pokazuje (rys. 2b), że ciepło utajone jest odzyskiwane przez cały sezon grzewczy.

Powszechnie stosowanym rozwiązaniem regulacji ilości ciepła dostarczanego do grzejników jest regulacja pogodowa. W regulacji pogodowej temperatura wody zasilającej instalację c.o. jest uzależniona od temperatury powietrza zewnętrznego. Jeśli na zewnątrz robi się cieplej, układ automatyki zmniejsza obciążenie kotła i obniża temperaturę wody zasilającej. Spada też temperatura wody powracającej z instalacji (rys. 2), przez co zwiększa się intensywność skraplania pary. Z tej przyczyny kotły kondensacyjne osiągają najwyższą sprawność przy małym obciążeniu. Dobranie kotła kondensacyjnego o większej mocy niż moc projektowa instalacji grzewczej (czyli jego przewymiarowanie) zwiększy jego sprawność średniosezonową. Jednak nie należy tego robić celowo i traktować przewymiarowania kotłów kondensacyjnych jako sposobu na obniżanie kosztów wytwarzania ciepła.

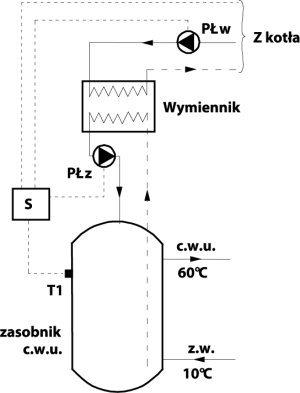

W kotłach kondensacyjnych podgrzewających ciepłą wodę użytkową (c.w.u.) trudniej jest niestety wykorzystać efekt kondensacji. Zgodnie z [2] woda użytkowa wymaga podgrzania jej w podgrzewaczu do około 60oC (w punktach czerpalnych ma być zapewniona temperatura 55–60oC). Zastosowanie dwufunkcyjnych kotłów kondensacyjnych z podgrzewaczem przepływowym sprawia, że kocioł pracuje często (za każdym odkręceniem kurka ciepłej wody) z pełną mocą i na wysokich parametrach, co znacznie obniża jego sprawność. Podgrzewacze pojemnościowe c.w.u. współpracujące z jednofunkcyjnymi kotłami działają podobnie, gdyż temperatura wody powracającej z podgrzewacza jest za wysoka, by doprowadzić do skroplenia pary wodnej w spalinach. Jeśli jest to ekonomicznie uzasadnione (duże zapotrzebowanie na c.w.u. w ciągu roku), można zastosować np. dwufunkcyjny kocioł z zasobnikiem lub układ z zasobnikiem warstwowym i wymiennikiem ciepła (rys. 3). W tym ostatnim przypadku intensyfikacja zjawiska kondensacji jest związana z poborem zimnej wody z dna zasobnika, co wpływa na większe schłodzenie wody powracającej do kotła z wymiennika ciepła.

Rys. 2. Skraplanie pary wodnej w spalinach gazu ziemnego i oleju opałowego: a) przy instalacji grzejnikowej 80/60oC, b) przy instalacji ogrzewania podłogowego 40/30oC

Układ hydrauliczny układu grzewczego

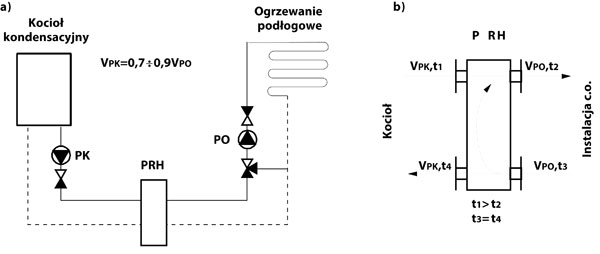

Układ hydrauliczny z kotłami kondensacyjnymi należy tak zaprojektować, by temperatura wody powrotnej była jak najniższa. Nie stosuje się żadnych rozwiązań podwyższających temperaturę wody płynącej z instalacji do kotła. Jeśli zachodzi konieczność zastosowania sprzęgła hydraulicznego (ograniczenie maksymalnego strumienia wody płynącej przez kocioł, układy wielokotłowe), to należy pamiętać, aby strumień wody w obiegu kotłowym był o 10–30% mniejszy niż łączny wydatek pomp obiegów grzewczych (odwrotnie niż w przypadku kotłów niekondensacyjnych). Dzięki temu zostanie dotrzymany warunek niskiej temperatury wody powracającej do kotła. Na przykład rozwiązanie pokazane na rys. 6 stosuje się w przypadku wiszących kotłów kondensacyjnych, w których nie można przekroczyć maksymalnego strumienia wody przepływającej przez kocioł. Ponieważ obieg ogrzewania podłogowego wymaga dużego strumienia wody, sprzęgło hydrauliczne rodzaju PRH (pionowy rozdzielacz hydrauliczny) pozwala na dotrzymanie wymagań eksploatacyjnych stawianych przez producenta kotła.

W układach hydraulicznych z kotłami kondensacyjnymi należy zapewnić wodę dobrej jakości, zmiękczoną i odgazowaną, gdyż urządzenia są wrażliwe na zanieczyszczenia (powstawanie kamienia kotłowego na ściankach wymiennika ciepła, osadzanie się zanieczyszczeń w gniazdach zaworów regulacyjnych).

Rys. 3. Przykładowa współpraca zasobnika c.w.u. i wymiennika ciepła z kotłem kondensacyjnym (PŁw – pompa ładująca wymiennik ciepła, PŁz – pompa ładująca zasobnik c.w.u.)

Na co zwracać uwagę

Decydując się na użytkowanie kotłów kondensacyjnych, należy wziąć pod uwagę specyficzne, dla tej grupy kotłów, wymagania. Uwzględnia się je już na etapie projektowania instalacji grzewczej i kotłowni, a potem w trakcie eksploatacji.

Projektowanie instalacji grzewczej:

– Instalacja c.o. powinna być tak dobrana, by temperatura wody powracającej do kotła była jak najniższa. Najlepsze efekty daje współpraca kotła kondensacyjnego z ogrzewaniem podłogowym o parametrach 40/30oC i układy mieszane z ogrzewaniem grzejnikowym o obniżonych parametrach, np. 75/60°C. Regulacja pogodowa jest standardem.

– Kocioł kondensacyjny, wytwarzając ciepło do przygotowania c.w.u., pracuje z niższą sprawnością. Jeśli jest to ekonomicznie uzasadnione (np. roczne zapotrzebowanie na c.w.u. jest duże), można zastosować rozwiązania pozwalające lepiej wykorzystać cieplny efekt kondensacji. Wymagają one jednak dodatkowych nakładów inwestycyjnych.

Projektowanie kotłowni:

– Najlepszym paliwem do kotłów kondensacyjnych jest gaz ziemny, gdyż wtedy cieplny efekt kondensacji jest najlepiej wykorzystany. Kocioł opalany gazem płynnym będzie miał maksymalną sprawność mniejszą o około 3%, przy czym możliwe jest proste przejście z gazu płynnego na gaz ziemny (zmiana dyszy gazowej, regulacja automatyki). Takie rozwiązanie można rozważyć, gdy projektujemy kotłownię, a w nieodległej przyszłości do budynku będzie doprowadzona sieć gazowa. Ogrzewanie gazem ziemnym jest obecnie prawie dwa razy tańsze niż propanem.

– Kotły kondensacyjne spalające olej opałowy mają maksymalną sprawność niższą o około 5% od kotłów na gaz ziemny. Sprawność średniosezonowa będzie jeszcze mniejsza z uwagi na niższą temperaturę punktu rosy spalin. Specjalna konstrukcja palników pozwala na ciche i niskoemisyjne spalanie, pod warunkiem zapewnienia paliwa wysokiej jakości.

– Górne ograniczenie temperatury wody w kotle kondensacyjnym może uniemożliwiać dezynfekcję termiczną podgrzewacza i instalacji c.w.u. (czyli zwalczanie bakterii chorobotwórczych z rodziny Legionellaceae). Można wówczas rozważyć umieszczenie grzałki elektrycznej w podgrzewaczu lub stosować dezynfekcję chemiczną.

– W układzie hydraulicznym nie stosuje się rozwiązań podwyższających temperaturę wody powracającej do kotła.

– W układzie ze sprzęgłem hydraulicznym typu PRH wydatek pomp kotłowych musi być o 10–30% mniejszy od wydatku pomp obiegowych.

– Należy zapewnić odpływ skroplin do kanalizacji zarówno z kotła, jak i z komina oraz ewentualną ich neutralizację.

– Nadciśnieniowy układ odprowadzania spalin wymaga zastosowania szczelnych przewodów spalinowych.

– Komin i przewody spalinowe powinny być wykonane z materiałów odpornych na korozję.

– Izolacja termiczna musi chronić przed zamarzaniem skroplin wewnątrz komina.

Rys. 4. Układ z wiszącym kotłem kondensacyjnym i sprzęgłem hydraulicznym:

a) wyznaczenie wydatku pompy kotłowej,

b) rozkład strumieni wody w pionowym rozdzielaczu hydraulicznym (PRH)

Eksploatacja:

– Skropliny z kotłów kondensacyjnych są traktowane jak ścieki i przed wprowadzeniem do kanalizacji należy je rozcieńczyć lub zneutralizować do wartości pH co najmniej 6,5 [3]. W przypadku mniejszych kotłów wystarczy rozcieńczenie za pomocą ścieków bytowych, przy większych należy stosować neutralizację skroplin. W Polsce nie ma obecnie przepisów odnośnie do zasad odprowadzania ścieków z kotłów kondensacyjnych, ale można korzystać np. z niemieckich wytycznych [4].

– Nie ma potrzeby schładzania skroplin przed zrzutem, gdyż temperatura ich nie jest wysoka i nie przekracza 30°C (maksymalna dopuszczona przepisami temperatura to 35°C [3]).

– Powietrze do spalania powinno być bez pyłu i kurzu. Zanieczyszczenia spływające wraz ze skroplinami mogą zablokować syfon na odpływie skroplin.

– Woda w układzie hydraulicznym musi być dobrej jakości. Straty wody (nieszczelne połączenia, awaryjne spuszczanie wody) powinny być jak najmniejsze, by nie wprowadzać nowych zanieczyszczeń z wodą uzupełniającą.

– Na corocznych przeglądach serwisowych kotłów kondensacyjnych nie należy oszczędzać. Lepiej unikać awarii, niż je potem usuwać. Rzeczywiste oszczędności można uzyskać tylko przy prawidłowo wyregulowanym urządzeniu (np. palniku, ponieważ nadmierna ilość powietrza do spalania ogranicza kondensację).

Kotły kondensacyjne warto stosować, bo w porównaniu z innymi kotłami pozwalają na zmniejszenie zużycia paliwa i ograniczenie emisji zanieczyszczeń. Konieczne jest jednak uwzględnienie specyficznych wymagań związanych z ich funkcjonowaniem. Wybór odpowiedniej instalacji c.o. i układu zaopatrzenia w c.w.u., prawidłowe zaprojektowanie i wykonanie kotłowni oraz odpowiednia jej eksploatacja pozwolą na długoletnie i oszczędne użytkowanie urządzeń.

dr inż. Jarosław Olszak

Politechnika Warszawska

Bibliografia

1. K. Mizielińska, J. Olszak, Gazowe i olejowe źródła ciepła małej mocy, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2005.

2. Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. Nr 75, poz. 690).

3. Rozporządzenie Ministra Środowiska z dnia 24 lipca 2006 r. w sprawie warunków, jakie należy spełnić przy wprowadzaniu ścieków do wód lub do ziemi oraz w sprawie substancji szczególnie szkodliwych dla środowiska wodnego (Dz.U. z 2006 r. Nr 137, poz. 984).

4. ATV-DVWK-A251. Kondensate aus Brennwertkesseln, August 2003.