Podczas prac iniekcyjnych należy stale kontrolować cały proces, prace iniekcyjne należy ponadto odpowiednio udokumentować.

W pracach związanych z naprawą konstrukcji betonowych lub murowych iniekcję definiuje się najczęściej jako sposób naprawy polegający na wtłaczaniu pod ciśnieniem w uszkodzone miejsce preparatu do iniekcji. Z kolei w pracach renowacyjnych przez iniekcję najczęściej rozumie się wykonanie przepony poziomej. Szczegółowa analiza tego typu prac pokazuje, że pojęcie iniekcji jest dużo szersze.

Norma – PN-EN 1504-5:2006 Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu – dzieli wyroby iniekcyjne na trzy kategorie (tab. 1):

– wyroby iniekcyjne do przenoszącego siły wypełniania rys, pustek i szczelin w betonie (F) są to wyroby, które mogą tworzyć połączenie z powierzchnią betonu i przenosić siły;

– wyroby iniekcyjne do elastycznego wypełniania rys, pustek i szczelin w betonie (D) są to elastyczne wyroby, które mogą dostosowywać się do kolejnych odkształceń;

– wyroby iniekcyjne dopasowujące się przez pęcznienie do wypełniania rys, pustek i szczelin w betonie (S) są to wyroby, które w stanie utwardzonym mogą wielokrotnie pęcznieć na skutek adsorpcji wody, przy czym woda jest wiązana przez składnik wyrobu iniekcyjnego.

Podane w tab. 1 [4] oraz tab. 2 [9] zasady doboru materiałów iniekcyjnych pokazują, że celowe jest mówienie o iniekcjach w kontekście szczelności konstrukcji lub jej elementów.

Tab. 1 Zasady doboru materiałów iniekcyjnych [4]

|

Cel naprawy rysy

|

Stan rysy

|

|||

|

Suchy

|

Wilgotny

|

Przesączanie się wody

|

Woda pod ciśnieniem

|

|

|

Zamknięcie

|

PC, C, EP, (PU), (A)

|

PC, C, EP, (PU), (A)

|

PC, C, (PU), (A)

|

PU

|

|

Uszczelnienie

|

PC, C, EP, PU, PA

|

PC, C, EP, PU, PA

|

PC, C, PU, PA

|

PU

|

|

Naprawa złącza dylatacyjnego |

PU

|

PU

|

PU

|

PU

|

|

Naprawa złącza konstrukcyjnego |

EP

|

Zastosowanie materiałów iniekcyjnych w ograniczonym zakresie

|

||

|

PC – polimerocementy, C – cementy, EP – żywice epoksydowe, PU – żywice poliuretanowe, PA – żywice poliakryloamidowe, A – żywice akrylowe

|

||||

Tab. 2 Sposoby postępowania w zależności od rodzaju obciążenia wilgocią przy występowaniu izolacji wtórnych [9]

|

Rodzaj obciążenia

|

Izolacja zewnętrzna |

Izolacja wewnętrzna |

Iniekcje strukturalne/ kurtynowe |

|

Wilgoć gruntowa

|

+ 1)

|

+

|

+

|

|

Woda bezciśnieniowa, powierzchnie poziome |

+ 2)

|

+

|

+

|

|

Woda pod ciśnieniem

|

+ 3), 4)

|

+ 3), 4)

|

+ 3), 4)

|

|

Wilgoć higroskopijna (na skutek obecności szkodliwych soli) |

–

|

– 5)

|

–

|

|

Wilgoć kondensacyjna

|

– 6)

|

– 6)

|

– 6)

|

|

1) Może zaistnieć konieczność wykonania drenażu. 2) Jeżeli nie zostanie wykonany drenaż, wykonać izolację przeciwwodną (jak dla obciążenia wodą pod ciśnieniem). 3) Konieczne jest wykonstruowanie szczelnego połączenia z nieprzepuszczalną dla wody płytą posadzkową. 4) Należy sprawdzić stateczność elementów konstrukcji oraz podłoża pod warstwy uszczelniające. 5) Środkiem zaradczym są tynki renowacyjne WTA.

|

|||

Z kolei zagadnienia związane z iniekcją w pracach renowacyjnych poruszają następujące instrukcje WTA (tab. 2):

– WTA Merkblatt 4-4-04 Mauerwerksinjektion gegen kapillare Feuchtigkeit,

– WTA Merkblatt 4-6-05 Nachträgliches Abdichten erdberührter Bauteile.

Fot. 1 Iniekcja uszczelniająca przez pakery mocowane w rysie

Iniekcje można zatem stosować do powierzchniowych uszczelnień (zarówno poziomych, jak i pionowych), uszczelnień strukturalnych muru oraz uszczelnień przecieków przez rysy, pustki, dylatacje, do uszczelnień przejść instalacji rurowych itp., do zamykania rys i pęknięć, uszczelniania przerw roboczych przy betonowaniu oraz naprawy konstrukcji murowych. Iniekcja jest tylko metodą naprawy konkretnego uszkodzenia, nieeliminującą jednak przyczyn jego powstania.Do typowych iniektów hydroizolacyjnych w naprawach konstrukcji żelbetowych można zaliczyć opisane niżej materiały.

Iniekty poliuretanowe– stosowane do iniekcji i uszczelnień rys wilgotnych i mokrych oraz przewodzących wodę. Elastyczność poliuretanów po związaniu powoduje, że są chętnie stosowane także w przypadku rys o nieustabilizowanej szerokości rozwarcia. W zależności od składników i modyfikatorów charakteryzują się różnymi właściwościami. Jednoskładnikowe (zawierają modyfikowane izocyjaniany i katalizatory) silnie pienią się w kontakcie z wilgocią i są stosowane do tamowania wycieków wody. Dwuskładnikowe, na bazie polieteropolioli i izocyjanianów, o mniejszej podatności do spieniania się najczęściej stosowane są do iniekcji wtórnych – doszczelniających, a także do wypełniania rys suchych i zawilgoconych. Ze względu na elastyczność po związaniu bardzo chętnie stosowane są do uszczelnień rys o zmiennej szerokości rozwarcia oraz do napraw konstrukcji murowych.

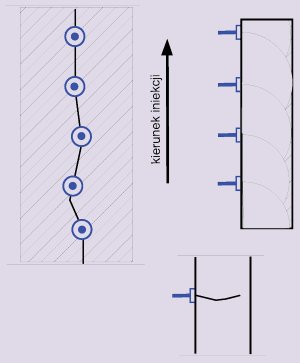

Rys. 1 Schemat iniekcji przez pakery klejone

Iniekty poliakryloamidowe (tzw. hydrożele)– cechujące się zdolnością do pęcznienia w kontakcie z wodą. Reakcja polimeryzacji zaczyna się po dodaniu inicjatora i przyspieszacza (dlatego istnieje możliwość dobierania czasu wiązania). Są stosowane do uszczelniania wilgotnych i mokrych rys w konstrukcjach żelbetowych i murach. Dobrze zwilżają podłoże betonowe i mają niską lepkość (w stanie nieutwardzonym).

Iniekty (żele) akrylowe– na bazie polimetakrylanu metylu, należą do hydrożeli, jednak poprzez częste cytowania w literaturze fachowej stanowią osobną podgrupę – wykazujące bardzo dobrą przyczepność do podłoży betonowych. Ze względu na niską lepkość i zdolność do penetracji mikrorys stosowane są do napraw konstrukcji betonowych w niskich temperaturach. Można w nich regulować szybkość reakcji.

Dwie pozostałe grupy – iniekty epoksydowe i iniekty na bazie cementów, mikrocementów oraz polimerocementów, jakkolwiek efektem ich zastosowania jest uszczelnienie rysy, nie są typowymi iniektami uszczelniającymi.

Rys. 2 Schemat iniekcji przez pakery mocowane w otworach wywierconych po obu stronach rysy

Do iniekcji uszczelniających najczęściej stosuje się następujące metody iniekcji:

– niskociśnieniową – stosowana jest ze względu na niewielkie wymagania w stosunku do sprzętu tłoczącego (ciśnienie do 0,4 MPa), do iniekcji żywicami epoksydowymi i poliuretanowymi oraz zaczynami cementowymi i mikrocementowymi; nie nadaje się do iniekcji rys o szerokości poniżej 0,5 mm oraz do iniekcji w murach grubych (powyżej 50 cm);

– średniociśnieniową – ciśnienie do 0,8 MPa, stosowana jest przede wszystkim w murach o grubości powyżej 50 cm, do iniekcji uszczelniających przy przeciekach wody pod ciśnieniem, do iniekcji doszczelniających oraz do iniekcji szerokich rys (powyżej 1 mm);

– wysokociśnieniową – powyżej 0,80 MPa.

Odpowiednie ciśnienie w procesie iniekcji jest jednym z najważniejszych parametrów decydującym o skuteczności wykonywanych robót. Większe ciśnienie skraca czas iniekcji i zwiększa zdolności penetracyjne iniektu, jednak po przekroczeniu tzw. ciśnienia krytycznego wzrasta ryzyko powstawania nowych uszkodzeń i rys. Zalecaną metodą jest „niskie ciśnienie i długi czas iniekcji”,przy czym należy to zawsze odnosić do zamierzonego efektu oraz cech materiałów iniekcyjnych.

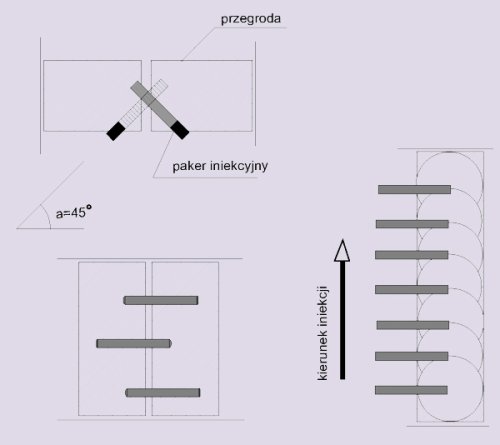

Rys. 3 A) Przykładowy schemat uszczelnienia przeciekającej dylatacji

1 – taśma dylatacyjna

B) Przykładowy schemat uszczelnienia przeciekającej dylatacji:

1 – przygotowanie podłoża oraz reprofilacja krawędzi, 2 – taśma uszczelniająca mocowana mechanicznie do podłoża, 3 – listwy mocujące, 4 – iniekcja

C) Przykładowy schemat uszczelnienia przeciekającego przejścia rurowego

D–F) Przykładowy schemat uszczelnienia przeciekających przerw technologicznych i rys

Zbyt duże ciśnienie iniekcji może ponadto spowodować tzw. burzliwy przepływ iniektu, co prawie zawsze jest zjawiskiem niekorzystnym. W przypadku iniekcji rys o zmiennej szerokości rozwarcia przy zbyt długim czasie wiązania iniektu zmiana szerokości rozwarcia może nastąpić przed uzyskaniem przez iniekt pożądanej elastyczności i przyczepności do ścianek rysy. Skutkiem będzie przerwanie jego ciągłości. Identyczny efekt daje zastosowanie zbyt sztywnego iniektu.

Iniekty epoksydowe są z reguły wrażliwe na obecność wilgoci/wody w rysie. Zaburza ona proces wiązania żywicy. W przypadku iniekcji zaczynami cementowymi przy źle dobranych parametrach procesu woda może powodować lokalne zawyżenia proporcji woda-cement w iniekcie. Poliuretany w obecności wody cechują się silnym spienieniem, jednak po zakończeniu tej reakcji mamy do czynienia ze skurczem materiału zarówno chemicznym, jak i na skutek ochłodzenia się iniektu (podczas procesu sieciowania wydziela się zawsze pewna ilość ciepła, powodująca podwyższenie się temperatury w obszarze iniektowanej rysy). Dlatego też korzystne jest dodatkowe doiniektowanie rysy. Hydrożele nie ulegają spienieniu w obecności wody.

Dla iniektów epoksydowych i poliuretanowych za minimalną temperaturę aplikacji przyjmuje się + 10oC, mimo że wiązanie żywic możliwe jest już w temperaturze + 5oC, jednak ze względu na znaczne pogorszenie zdolności penetracji w tym zakresie temperatury skuteczna iniekcja może być trudna do przeprowadzenia. Iniekty na bazie cementów, polimerocementów czy żywic poliakrylamidowych wymagają temperatury przynajmniej + 5oC.

Rys. 4 Schemat iniekcji kurtynowej

Jako końcówki iniekcyjne stosuje się końcówki wkręcane (fot. 1), klejone oraz wbijane, jednokrotnego bądź wielokrotnego użytku. Do klejenia pakerów najczęściej stosuje się szybkowiążące kleje epoksydowe. Odstęp między pakerami uzależniony jest od grubości naprawianego elementu, głębokości iniektowanej rysy oraz jej szerokości. Nie może on być większy niż głębokość rysy lub grubość elementu (decyduje mniejsza wielkość). Przyjmuje się, że dla rysy o szerokości rozwarcia do 0,2 mm włącznie odstęp nie może być większy niż 15 cm, przy szerokości rozwarcia rysy nie mniejszej niż 1 mm odstęp między pakerami może wynosić nawet 50 cm. Stosowanie pakerów naklejanych wymusza powierzchniowe uszczelnienie rysy specjalnymi szpachlówkami mineralnymi lub zaprawami epoksydowymi.

Inną metodą obsadzenia pakerów jest nawiercenie otworów wzdłuż przebiegu rysy, po obu stronach i pod kątem 45o (rys. 2). Powinny one przecinać rysę w połowie jej głębokości.

Przy pionowym przebiegu rysy iniekcję zaczynamy zawsze od dołu rysy, przesuwając się w miarę wypełniania rysy do jej górnej części, niezależnie od typu stosowanych pakerów. W razie wystąpienia jakichkolwiek problemów w trakcie iniekcji korzystne może być doiniektowanie poszczególnych pakerów, przeprowadzone jeszcze przed związaniem iniektu.

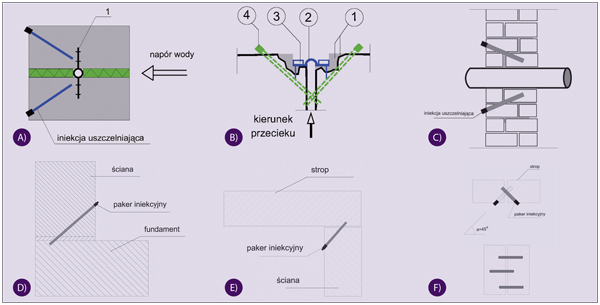

Rys. 5 Schemat iniekcji strukturalnej

Stosując do iniekcji spieniające się żywice poliuretanowe, dobrze jest pozostawić rysę częściowo otwartą, co znacznie ułatwia obserwację penetracji.

Przy iniekcji rys nawodnionych proces przebiega dwuetapowo. W pierwszej fazie stosuje się iniekcję silnie spieniającą się żywicą poliuretanową. Powoduje ona przede wszystkim zatrzymanie przecieku wody, jednak jej działanie nie jest trwałe, dlatego też w drugim etapie wtłacza się bardziej elastyczny, powodujący trwałe uszczelnienie iniekt, także na bazie poliuretanów. Nie cechuje się on właściwościami spieniającymi, lecz elastycznymi, i to on decyduje o trwałości uszczelnienia. Ciśnienie procesu oraz ilość wtłaczanego iniektu zależą od intensywności przecieku przez rysę, ciśnienia przecieku oraz geometrii rysy.

Jako urządzenia iniekcyjne używane są pompy elektryczne, powietrzne lub hydrauliczne.Przy niewielkim zakresie robót można stosować pompy z napędem ręcznym lub nożnym. Bardziej skomplikowane urządzenia potrafią dozować preparaty dwuskładnikowe nie tylko w proporcjach 1:1, lecz także innych, umożliwiają również ciągłą regulację ciśnienia oraz rejestrację parametrów iniekcji.

Fot. 2 Ściana przygotowana pod iniekcję żelami akrylowymi

Podczas prac iniekcyjnych należy stale kontrolować cały proces, zwracając uwagę szczególnie na wszelkiego rodzaju utrudnienia lub przerwy oraz inne nieprawidłowości, wymagające niekiedy konieczności zmiany rodzaju iniektu czy parametrów procesu. Będą to przede wszystkim: nieadekwatna do rozmiarów rysy ilość wtłaczanego iniektu oraz brak ciągłości przy wypełnianiu rysy zaobserwowany na sąsiadujących pakerach. Całość prac iniekcyjnych należy ponadto odpowiednio udokumentować, rejestrując rozmieszczenie pakerów w stosunku do przebiegu rysy, stan wilgotnościowy iniektowanej przegrody, warunki cieplno-wilgotnościowe występujące podczas procesu, ciśnienia robocze (początkowe i końcowe), ilość zużytego iniektu oraz uwagi o zakłóceniach i przeszkodach wynikłych w trakcie robót.

Kilka typowych schematów iniekcji uszczelniających pokazano na rys. 3.

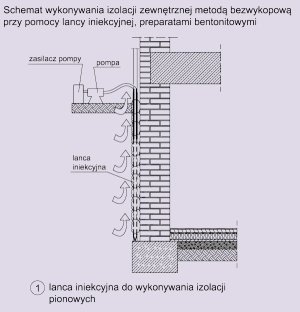

Innym typowym przykładem iniekcyjnych materiałów hydroizolacyjnych są iniekty do bezwykopowego odtwarzania zewnętrznej (pionowej oraz podposadzkowej) izolacji obiektów oraz do wykonania wtórnej izolacji poziomej (tzw. przepony poziomej).

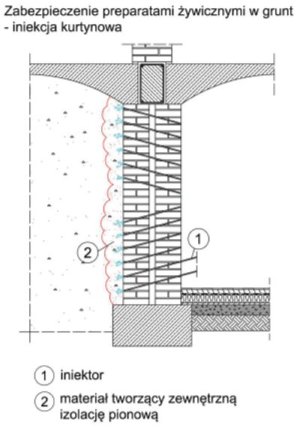

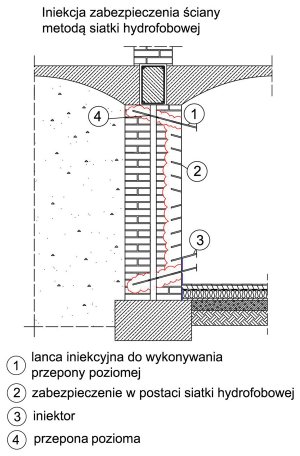

Izolacje kurtynowe(rys. 4) to zabezpieczenia przeciwwilgociowe lub przeciwwodne wykonywane w sposób iniekcyjny, powodujące ochronę przegrody pionowej lub poziomej od strony przyległego gruntu, bez odkopywania budynku. Stosuje się je wtedy, gdy zabezpieczenie wykonywane tradycyjnymi metodami naprawczymi z przyczyn technologicznych i/lub finansowych jest niecelowe lub niemożliwe.

Fot. 3 Iniekcja materiałami bentonitowymi w grunt

Izolacje strukturalne(rys. 5) to izolacje oparte na środkach chemicznych, które najczęściej aplikowane są w strukturę przegrody w sposób iniekcyjny po to, by zabezpieczyć ścianę budynku lub budowli przed kapilarnym wnikaniem wilgoci z gruntu. Z zastosowaniem specjalnych technik mogą być także wykonywane w murach warstwowych.

Izolacje strukturalne oraz kurtynowe wykonywane są przede wszystkim w budynkach istniejących.Niekiedy są to budynki niedawno wzniesione, w których wadliwie wykonano izolacje przeciwwilgociowe lub przeciwwodne (dotyczy to najczęściej wielopoziomowych garaży podziemnych pod centrami handlowymi, w których poziom wody gruntowej znajduje się kilka metrów powyżej poziomu posadzki w pomieszczeniach), lub budynki historyczne, w których izolacje przeciwwilgociowe uległy degradacji albo ich w ogóle nie wykonano.

Sytuacje takie spotyka się najczęściej:

– w centrach miast, gdzie położono nową nawierzchnię, np. na rynku, natomiast nie wykonano jednocześnie pionowych zabezpieczeń przeciwwilgociowych ścian piwnicznych budynków okalających tę płytę, a zewnętrzne izolacje pionowe przyległych budynków można wykonać jedynie w gruncie, przedostając się do niego od wewnętrznego lica ściany piwnicznej, gdyż wykonanie izolacji pionowej w sposób tradycyjny wiązałoby się z utratą gwarancji na wykonanie wyłożeń kamiennych nawierzchni rynku;

– w budynkach przyległych do uczęszczanych pasaży handlowych, ciągów komunikacyjnych itp., gdzie wykonanie w chodniku wykopu w celu odtworzenia zewnętrznej izolacji pionowej z różnych przyczyn nie jest możliwe;

– w przypadku gdy do elewacji dochodzą podcienie lub arkady ewentualnie w budynku znajdują się sklepienia i wykonanie wykopów zewnętrznych ze względów konstrukcyjnych byłoby droższe niż wykonanie specjalistycznych izolacji;

– gdy dochodziło do powodzi hydrogeologicznych (podniesienia się poziomu wód gruntowych powyżej poziomu posadzki w piwnicach), sytuacja taka po ustąpieniu powodzi determinuje zastosowanie co najmniej osłon w postaci izolacji kurtynowych;

– gdy głębokie posadowienie nowo powstałych budynków może zakłócić dotychczasowy przebieg podziemnych cieków wodnych, powodując poprzez lokalne spiętrzenia zalewanie ścian piwnicznych budynków istniejących;

– w przypadkach szczególnych, gdy np. cieki rzek dochodzą bezpośrednio do ścian piwniczych budynków (np. rzeka Młynówka w Cieszynie).

Izolacje strukturalne i kurtynowe wykonuje się zarówno w przegrodach zawilgoconych, jak i mokrych (przed przystąpieniem do jakichkolwiek prac naprawczych niezbędna jest dogłębna diagnostyka istniejącego stanu).

Rys. 6 Schemat iniekcji materiałami bentonitowymi w grunt

Do iniekcji kurtynowych stosuje się:

– hydrożele (poliakryloamidy) – ze względu na to, że moment żelowania rozpoczyna się dopiero w obecności wody, przed żelowaniem materiał ma niską lepkość porównywalną z lepkością wody, początek żelowania oraz jego zakończenie można regulować proporcją składników;

– żele akrylowe – ze względu na to, że charakteryzują się bardzo małą lepkością zbliżoną do wody, mogą wchłaniać wodę w ilości 250% w stosunku do ich własnej objętości oraz są trwale elastyczne i odporne na małe obciążenia chemiczne. Są szczególnie zalecane, w przypadkach gdy przyczyną przecieków przez przegrody budowlane jest woda naporowa (pod ciśnieniem);

– żywice poliuretanowe – ze względu na elastyczność po związaniu oraz brak negatywnego wpływu wilgoci na procesy sieciowania.

Iniekcja kurtynowa polega na wywierceniu w przegrodach na wylot siatki otworów (fot. 2, rys. 4) i wprowadzeniu pod ciśnieniem (nieprzekraczającym zazwyczaj 10 bar) w otaczający grunt preparatu, który tworzy powierzchniową powłokę uszczelniającą na styku przegroda–grunt.

Podobnie jak przy wykonywaniu innych prac renowacyjnych należy przeprowadzić ocenę stanu obiektu ze szczególnym uwzględnieniem stanu uszczelnianych przegród (ich konstrukcji, grubości, występowania dylatacji i przejść rur instalacyjnych, obecności rys oraz pustek itp.), określić rodzaj obciążenia wilgocią, określić ich stopień zawilgocenia, zasolenia itp. Na tej podstawie określamy średnicę i rozstaw otworów iniekcyjnych.

Typowy rozstaw otworów dla przepon kurtynowych to siatka 50×50 cm, z jednym otworem dodatkowym w środku każdego kwadratu. Pamiętać należy, że im grubsza przegroda, tym rozstaw otworów powinien być mniejszy, przy jednocześnie większej średnicy samych otworów. Jeżeli pakery nie są mocowane w zewnętrznej strefie muru, zużycie iniektu wzrasta wraz z grubością muru. Żel wnika bowiem w istniejące pęknięcia i rysy oraz pory muru, co powoduje jego dodatkowe uszczelnienie strukturalne, jednak jednocześnie wzrasta zużycie materiału. Podobny wpływ na zużycie żelu ma rodzaj gruntu otaczającego budynek. Grunty spoiste pozwalają na penetrację iniektu tylko na płaszczyźnie styku ściana–otaczający grunt. Obecność gruntów niespoistych powoduje, że część materiału jest wiązana przez grunt i jego zużycie wzrasta. Należy się ponadto liczyć z lokalnymi pustkami i ubytkami występującymi przy powierzchni muru, co także powoduje zwiększone zużycie materiału. Dlatego też iniekcję w grunt rozpoczyna się od najniższego rzędu otworów i prowadzi się ją do momentu zauważenia wycieku żelu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do uzyskanego we wcześniejszych próbnych iniekcjach. Po zakończeniu iniekcji należy usunąć końcówki iniekcyjne, a otwory zasklepić systemową zaprawą.

Dla zapewnienia skuteczności wykonanych prac konieczne jest dokumentowanie wielkości i parametrów, takich jak: obciążenie wilgocią/wodą, odstępy między końcówkami iniekcyjnymi, temperatura iniektu oraz otaczającego gruntu, rodzaj stosowanego iniektu, czas utwardzania iniektu, ciśnienie iniekcji, zużycie iniektu (na jeden otwór oraz na 1 m2 uszczelnienia). W razie potrzeby należy wykonać dodatkowe iniekcje doszczelniające.

Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej, wadą – koszty i trudności techniczne. Należy pamiętać, że hydrożele są materiałami o szybkim czasie reakcji. Można go co prawda regulować, ale nie w dowolnym zakresie. Materiał jest w końcu wprowadzany w grunt (zazwyczaj niespoisty) i nie może on spływać w dół wzdłuż ścian fundamentowych. Wymusza to taką organizację robót, aby proces żelowania następował w odpowiednim momencie. Dlatego możliwe są następujące warianty przeprowadzania robót iniekcyjnych:

– iniekcja jednostopniowa, czas iniekcji musi być krótszy niż czas reakcji iniektu;

– iniekcja wielostopniowa, w pierwszym etapie wtłacza się część iniektu i pozwala mu związać, po czym następuje iniekcja uzupełniająca pozostałą częścią materiału.

W praktyce najczęściej spotyka się sytuację, że przez każdą końcówkę iniekt tłoczony jest przynajmniej dwukrotnie. W pierwszym etapie iniekcji wiąże otaczający grunt i tworzy barierę pozwalającą na późniejsze – w drugim etapie – wykonanie „właściwej kurtyny”, stanowiącej powłokę hydroizolacyjną. Często konieczne jest także trzecie podejście – iniektowanie uszczelniające.

Wszystko zależy od stanu ściany (jej zewnętrznej powierzchni) oraz rodzaju gruntu (spoisty, niespoisty). Iniekcja wielostopniowa wymaga jednak specjalnej pompy najczęściej typu 2K, pozwalającej na przemycie końcówki iniekcyjnej wodą lub stosownym rozpuszczalnikiem.

Zalecane jest bezwzględne wykonanie iniekcji próbnej. Pozwala ona oszacować, czy w danym przypadku, dla konkretnego rozstawu siatki otworów i ciśnienia, utworzy się na całej powierzchni powłoka uszczelniająca. Istotne jest także określenie zużycia materiału iniekcyjnego, zaniżenie zużycia doprowadzić może do przerw w ciągłości powłoki uszczelniającej.

Grupą materiałów coraz częściej stosowanych do wykonywania iniekcji kurtynowych są materiały na bazie bentonitów. Bentonity to materiały, w których zasadniczym elementem czynnym jest bentonit sodowy. Jest to naturalny materiał powstający w procesie wietrzenia iłów popiołów wulkanicznych. Po wydobyciu jest poddawany procesowi obróbki, dzięki czemu zyskuje unikalne właściwości. Jego charakterystyczną cechą wykorzystywaną w praktyce jest olbrzymia zdolność do absorpcji wody oraz plastyczność i odporność na łamanie. Sposób wykonywania iniekcji w grunt zawiesinami bentonitowymi pokazano na fot. 3 i rys. 6.

Iniekcje strukturalnew przegrody murowane można wykonywać także iniektami na bazie: krzemianów alkalicznych z modyfikatorami, alkilometylosilikonianów, kompozycji alkalicznych krzemianów i metylosilikonianów, propylosilikonianu potasu, kompozycji silanów i siloksanów oligomerycznych, silanów wodorozpuszczalnych, parafin.

Powyższe materiały stosuje się także do wykonywania przepon poziomych blokujących podciąganie kapilarne.

Iniekcje strukturalne wykonywane są zawsze w strukturę muru i poprzez wysycenie powodują jego uszczelnienie. Wiercenia wykonuje się na całej powierzchni elementu, raster i głębokość otworów zależą od stanu elementu i struktury (rozkładu porów). Przed wykonaniem iniekcji konieczne jest sprawdzenie, czy nie należy wykonać dodatkowych robót polegających na uzupełnieniu ubytków, zasklepieniu rys czy naprawie spoin.

Materiały na bazie mikroemulsji silikonowych oraz na bazie krzemianów wymagają ponadto analogicznych czynności przygotowawczych jak przy wykonywaniu przepony poziomej. Uszczelnienie strukturalne przeprowadza się tylko metodą ciśnieniową, przy ciśnieniu dostosowanym do parametrów wytrzymałościowych muru. Otwory o średnicy 12–18 mm wierci się w rozstawie 20×20 do 30×30 cm, z przesunięciem w poziomie pomiędzy rzędami o połowę odległości między otworami, kąt nachylenia otworów 0o–30o. Iniekcję należy przeprowadzać tak, aby powstała ciągła strefa niepozwalająca na przenikanie wilgoci i wody w mur.

Typowy rozstaw i układ odwiertów przy wykonywaniu iniekcji strukturalnej żelem akrylowym to siatka w rozstawie 30×30 cm, również z przesunięciem. W dolnej części iniektowanej ściany zaleca się zagęścić rozstaw otworów do ok. 15 cm. Głębokość otworów – minimum 4/5 grubości ściany.

Iniekcję wykonuje się zazwyczaj przy odwiertach poziomych, choć możliwe jest także wykonanie ich przy kącie nachylenia 45o. Rozpoczynać ją należy od najniższego rzędu otworów. Zalecana jest dwustopniowa kontrola procesu – zużycie iniektu na otwór (wysycenie obszaru przy otworze) oraz pokazanie się żelu w sąsiednich otworach. Rzeczywiste zużycie materiału zależy od faktycznego stanu muru, jego zawilgocenia, obecności rys i pustek. Dlatego też zalecane jest wykonanie wstępnych wierceń i iniekcji. Pozwala to na określenie rzeczywistego zużycia i oszacowanie czasu trwania wysycania muru. Jest to szczególnie istotne w przypadku wykonywania iniekcji pompą jednokomponentową, proces żelowania rozpoczyna się już w pompie iniekcyjnej, po zmieszaniu składników preparatu. Przez pewien czas od wymieszania składników preparat nie zmienia swoich właściwości i w tym czasie musi zostać całkowicie wprowadzony w strukturę muru. Faza żelowania musi przebiegać już w murze. Po zakończeniu iniekcji należy usunąć pakery, a otwory zasklepić systemową zaprawą. Zalecane jest stosowanie bezskurczowych lub pęczniejących szybkowiążących zapraw naprawczych.

mgr inż. Cezariusz Magott

mgr inż. Maciej Rokiel

Literatura

1. J. Adamowski, J. Hoła, Z. Matkowski, Problemy remontowe zawilgoconych monumentalnych obiektów barokowych, „Renowacje i Zabytki” nr 1 (13)/2005.

2. J. AdamowskI, J. Hoła, Z. Matkowski, Probleme und Lösungen beim Feuchtigkeitsschutz des Mauerwerks von Baudenkmalern am Beispiel zweier grosser Barockbauten in Wrocław, Bautechnik, 2005.

3. J. AdamowskI, J. Hoła, Z. Matkowski, Osuszanie i renowacja budynków zalanych wodą, materiały XXII Warsztat Pracy Projektanta Konstrukcji, Szczyrk 2007.

4. L. Czarnecki, P.H. Emmons, Naprawa i ochrona konstrukcji betonowych, Polski Cement, Kraków 2002.

5. L. Czarnecki, J. Skwara, Naprawa rys konstrukcji żelbetowych metodą iniekcji, XIII Ogólnopolska Konferencja Warsztat Pracy Projektanta, Ustroń 1998.

6. L. Czarnecki, J. Skwara, Naprawa konstrukcji murowych przez iniekcję, materiały XIV Warsztaty Pracy Projektanta Konstrukcji, PZiTB, Bielsko-Biała 1999.

7. F. Frossel, Osuszanie murów i renowacja piwnic, Polcen, Warszawa 2007.

8. Instrukcja WTA. Merkblatt 4-4-04 Mauerwerksinjektion gegen kapillare Feuchtigkeit.

9. Instrukcja WTA. Merkblatt 4-6-05 Nachträgliches Abdichten erdberührter Bauteile.

10. J. Karyś, K. Marszałek, Bezinwazyjne osuszanie obiektów budowlanych, XLIV Konferencja Naukowa KILiW PAN i KN PZITB, Krynica 1998.

11. W. Kiernożycki, Betonowe konstrukcje masywne, Polski Cement, Kraków 2003.

12. W. Kiernożycki, A. Adamczyk, Naprawa i uszczelnianie dylatacji w konstrukcjach żelbetowych, materiały XIII Ogólnopolska Konferencja Warsztat Pracy Projektanta, Ustroń 1998.

13. C. Magott, Odtwarzanie izolacji poziomej i pionowej podczas renowacji obiektów zabytkowych, Konferencja Izolacje 2013. Rola izolacji w nowoczesnym projektowaniu i architekturze, Warszawa 2013.

14. C. Magott, M. Rokiel, Bezwykopowe odtwarzanie zewnętrznej izolacji pionowej, „Izolacje” nr 1/2013.

15. Materiały – instrukcje techniczne firm: MC Bauchemie, Webac, Panejko (Mabi).

16. Norma PN-EN 1504-5:2006 Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 5: Iniekcja betonu.

17. J. Olifierowicz, Doświadczenia ze stosowania metod elektrofizycznych, iniekcyjnych i termoiniekcyjnych do osuszania murów, XLIV Konferencja Naukowa KILiW PAN i KN PZITB, Krynica 1998.

18. Z. Pieniążek i in., Analiza i ocena skuteczności stosowanych metod osuszania ścian, „Inżynieria i Budownictwo” nr 9/1995.

19. M. Rokiel, Hydroizolacje w budownictwie. Poradnik, Dom Wydawniczy Medium, Warszawa 2009, wyd. II.

20. K. Styrczula, C. Magott, Osuszanie, wykonywanie izolacji przeciwwilgociowych i przeciwwodnych oraz zabezpieczanie konstrukcji murowych przed korozją biologiczną, materiały XXII Warsztat Pracy Projektanta Konstrukcji, Szczyrk 2007.

21. J. Ważny, J. Karyś, Sposoby osuszania budynków. Ochrona budynków przed korozją biologiczną, Arkady, Warszawa 2001.

22. R. Wójcik, Metody osuszania murów, „Izolacje” nr 9/2000.

23. R. Wójcik, Ochrona budynków przed wilgocią i wodą gruntową, Budownictwo ogólne, Fizyka budowli, Arkady, Warszawa 2006.

24. J. Wyrwał, J. Świrska, Problemy zawilgocenia przegród budowlanych, KILiW PAN, Studia z zakresu inżynierii nr 44, 1998.