W pierwszej części artykułu przedstawiono zasady ogólne dotyczące systemów odwodnień i m.in. takie ich elementy, jak: spadki, drenaże i wpusty. Niżej omówiono kolejne ważne części składowe tych systemów.

Kolektory i rury spustowe

Kolejnym elementem składowym odwodnienia obiektu mostowego jest system kolektorów oraz rur spustowych, których zadaniem jest sprawne odprowadzenie wody opadowej do odbiorników usytuowanych poza obiektem mostowym. Zgodnie z rozporządzeniem [8]:

Przewody zbiorcze powinny:

1) mieć pochylenie nie mniejsze niż 2%, z zastrzeżeniem ust. 3 (…),

3) być wyposażone w czyszczaki po każdym podłączeniu przewodu odprowadzającego wodę z wpustów oraz na każdej zmianie kierunku przewodu i w najniższym jego punkcie,

4) mieć elastyczne połączenie w miejscach przerw dylatacyjnych konstrukcji obiektu lub w miejscach odprowadzenia wody do rur spustowych, z zastrzeżeniem ust. 2.

2. Zamiast elastycznych połączeń, o których mowa w ust. 1 pkt 4, dopuszcza się zastosowanie koryt zbiorczych zapewniających zbieranie wody na odcinkach przemieszczania się konstrukcji obiektu lub wylotu rury. Koryta zbiorcze powinny być zastosowane również w przypadku rur spustowych dłuższych niż 20 m – w celu umożliwienia ich odpowietrzenia.

3. W przypadku trudności z uzyskaniem pochylenia, o którym mowa w ust. 1 pkt 1, dopuszcza się pochylenie nie mniejsze niż 1%, pod warunkiem odpowiedniego zwiększenia średnicy rur (…)

Dodatkowo średnica rur spustowych powinna być dostosowana do średnicy rur odpływowych wpustów lub średnicy końcowych odcinków rur przewodów zbiorczych.

Fot. 1 Przykładowy sposób prowadzenia kolektora przez specjalnie ukształtowane otwory w środnikach poprzecznic. Konstrukcja zespolonego obiektu mostowego w Szwajcarii

Zasady projektowania i wykonywania

Ilość ścieków deszczowych, odprowadzanych przez instalację odwodnienia obiektu mostowego, oblicza się w zależności od klasy drogi, dla której rozporządzenie [7] określa prawdopodobieństwo p wystąpienia deszczu miarodajnego.

Przy projektowaniu przewodu zbiorczego jako parametry deszczu miarodajnego należy przyjmować co najmniej [5], [14]:

– natężenie q15 = 115 dm3/(s ? ha),

– czas trwania td = 15 min.

Jeżeli znane jest natężenie deszczu uzyskane na podstawie obserwacji meteorologicznych lub innych aktualnych opracowań, to do obliczeń należy przyjąć wielkości pomierzone.

Średnicę i spadek przewodów należy dobrać na podstawie obliczeń hydraulicznych wg wzoru Colebrooka-White’a lub Darcy-Weissbacha, tak aby zapewnić warunki samooczyszczania się [5]. Zgodnie z rozporządzeniem [8] minimalna średnica przewodów zbiorczych wynosi 200 mm. W przypadku gdy do przewodu zbiorczego przyłączone są nie więcej niż trzy wpusty oraz gdy jego długość nie przekracza 40,0 m, jego średnicę można zredukować do 150 mm.

Jak podano w [8]: na etapie projektowania należy mieć na uwadze pochylenie podłużne niwelety mostu oraz spadek przewodu zbiorczego. Już wspomniano wcześniej, szczegółowe zasady dotyczące projektowania można znaleźć w przepisach i zaleceniach wymienionych na końcu artykułu, a także w katalogach i kartach technologicznych producentów tych systemów [15].

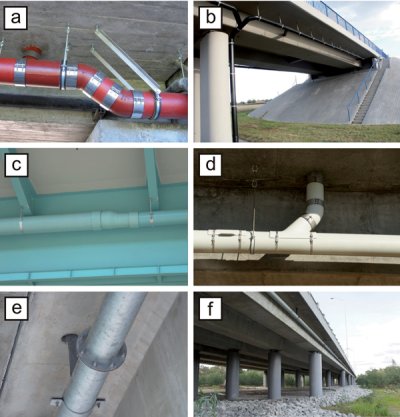

Fot. 2 Materiały stosowane w konstrukcjach kolektorów i rur spustowych: a) rury żeliwne nowej generacji, b) rury z tworzyw sztucznych, c) rury z kompozytów GRP, d) rury z kompozytów CC-GRP, e) i f) rury stalowe z połączeniami kołnierzowymi (przykład z Australii Zachodniej)

Ważne jest przy tym również odpowiednie prowadzenie przewodów w konstrukcji obiektu mostowego i w niektórych przypadkach wymusza to odpowiednie dostosowanie elementów konstrukcyjnych do prawidłowego działania systemu odwodnienia.

Na przykład w rozporządzeniu [8] § 246: Przewody zbiorcze powinny:

2. Przenikać przez dźwigary poprzeczne w specjalnie ukształtowanych otworach (…)

4. W przypadku prowadzenia przewodów zbiorczych w zamkniętych przekrojach konstrukcji obiektu, powinno być zapewnione odprowadzenie wody z tych przekrojów na wypadek

awarii.

Sposób prowadzenia kolektora zbiorczego przez specjalnie ukształtowane otwory w konstrukcji przedstawiono na fot. 1.

Fot. 3 Gama kształtek stosowanych w systemach odwodnienia konstrukcji mostowych (ekspozycja w laboratorium dydaktycznym Uniwersytetu Zielonogórskiego)

Stosowane rozwiązania materiałowe kolektorów

Gama materiałów wykorzystywana do wykonywania rurociągów systemów odprowadzania wód opadowych jest obecnie coraz szersza [1], [3], [4]. Oprócz materiałów tradycyjnych, jak żeliwo czy stal nierdzewna, wprowadzono nowoczesne materiały bazujące na technologii tworzyw sztucznych, m.in. polimery zbrojone włóknem szklanym GRP i CC-GRP (wykonane metodą odśrodkową), polietylen PE, polipropylen PP, polietylen wysokiej gęstości PEHD itp.

Przykładowe materiały do wykonywania elementów zbiorczych systemu odwodnienia obiektów mostowych

zamieszczono na fot. 2.

W ostatnich latach ze względu na brak odporności na promieniowanie UV, a co za tym idzie liczne awarie kolektorów i rur spustowych, wycofano rury wykonane w technologii polichlorku winylu (PCV), zastępując je materiałami udoskonalonymi.

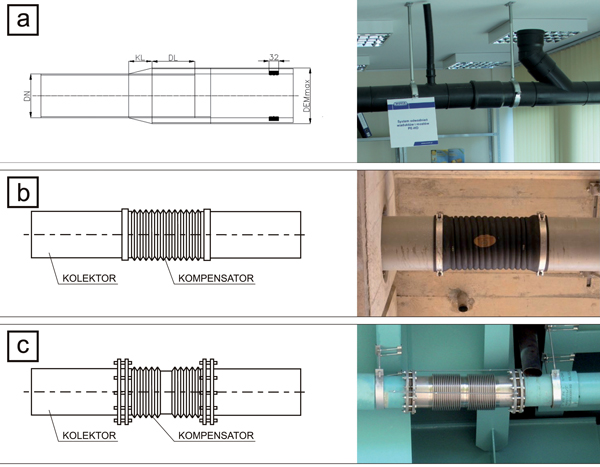

Fot. 4 Przykłady najczęściej stosowanych w systemach odwodnienia mostów kompensatorów: a) kielichowy (w laboratorium dydaktycznym UZ), b) mieszkowy, c) harmonijkowy (most przez Wisłę w Płocku)

Elementy wyposażenia systemu odwodnienia

W skład systemu odwodnienia obiektu mostowego wchodzą także odpowiednie elementy wyposażenia, są to m.in:

– odpowiednie kształtki (kolana, trójniki itp.),

– rewizje (różnego typu umożliwiające właściwe utrzymanie systemu odwodnienia),

– elementy kompensacyjne przemieszczeń – kompensatory,

– elementy mocujące system odwodnienia – zawiesia.

Wymienione elementy wyposażenia powinny gwarantować prawidłowe funkcjonowanie wykonanej instalacji, posiadać dużą odporność na promieniowanie UV i korozję (ze względu na niekorzystny mikroklimat pod obiektami mostowymi) oraz być odpowiednio wytrzymałe, lekkie i możliwie estetyczne, tak aby komponowały się z całością obiektu mostowego.

Ważnym elementem wyposażenia systemu są odpowiednie kształtki (fot. 3), zapewniające sprawne i szczelne łączenie elementów w przypadku długich przewodów i zmiany trasy przebiegu kolektora. Elementy te powinny zapewnić wymagany, swobodny przepływu wody.

Do połączeń rur i kolektorów odwodnienia można stosować łączniki trwale zespolone z korpusem bądź też specjalne opaski odpowiednio dobrane do średnicy kolektora i zapewniające trwałe i szczelne połączenie rur. Wszystkie te elementy razem powinny stanowić spójny system. Rury powinny posiadać, w miarę możliwości, gładką powierzchnię zewnętrzną umożliwiającą bezpośredni montaż łącznika po docięciu na żądaną długość kolektora.

Ponadto istotnym elementem umożliwiającym wykonywanie prac utrzymaniowych i konserwacyjnych są odpowiednie kształtki rewizyjne. Powinny być one umieszczane w miejscach umożliwiających stały dostęp dla służb utrzymaniowych [6]. Należy przy ich rozmieszczaniu wziąć pod uwagę, że są niezbędne do ewentualnego udrożnienia eksploatowanych przewodów, w tym z użyciem nowoczesnych metod ciśnieniowych.

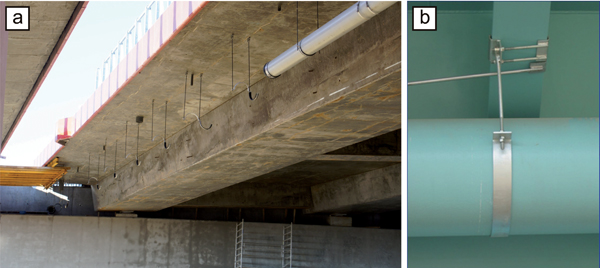

Fot. 5 Sposób podwieszenia kolektorów odwodnienia do spodu konstrukcji mostu za pomocą odpowiednich zawiesi: a) zawiesia w trakcie montażu do konstrukcji betonowej, b) widok wykonanego podwieszenia do konstrukcji stalowej

Jak ogólnie wiadomo, konstrukcje obiektów mostowych ze względu na warunki pracy narażone są na oddziaływania termiczne i tym samym czasami na znaczne przemieszczenia liniowe ich elementów konstrukcyjnych. Dlatego też ważnymi, często niedocenianymi, częściami składowymi kolektorów są kompensatory. Jako kompensację przemieszczeń systemu odwodnienia należy stosować kompensatory (w zależności od potrzeb technicznych): kielichowe, mieszkowe lub harmonijkowe.

Kompensatory kielichowe występują najczęściej w postaci rur kielichowych i dopasowanych do nich średnicą rur wewnętrznych; takie rozwiązanie zapewnia swobodny przesuw, wymaga jednak odpowiednio trwałego uszczelnienia.

Kompensatory mieszkowe są wykonywane z tworzyw sztucznych w postaci ryflowanego mieszka i mocowane są najczęściej przez zastosowanie na ich końcach opasek zaciskowych.

Z kolei kompensatory harmonijkowe (np. ze stali szlachetnej) mocowane są najczęściej za pomocą odpowiednich kołnierzy.

Szczegóły techniczne ich różnych rozwiązań (fot. 4) dopracowywane są przez poszczególnych producentów.

W przypadku przęseł mostowych o niewielkich rozpiętościach kompensacja wydłużeń rurociągu odbywa się samoistnie poprzez łączniki. Niewymagane są zatem dodatkowe elementy w postaci kompensatorów, ale należy rozwiązanie szczegółowo rozważyć ze względu na niebezpieczeństwo rozszczelnienia.

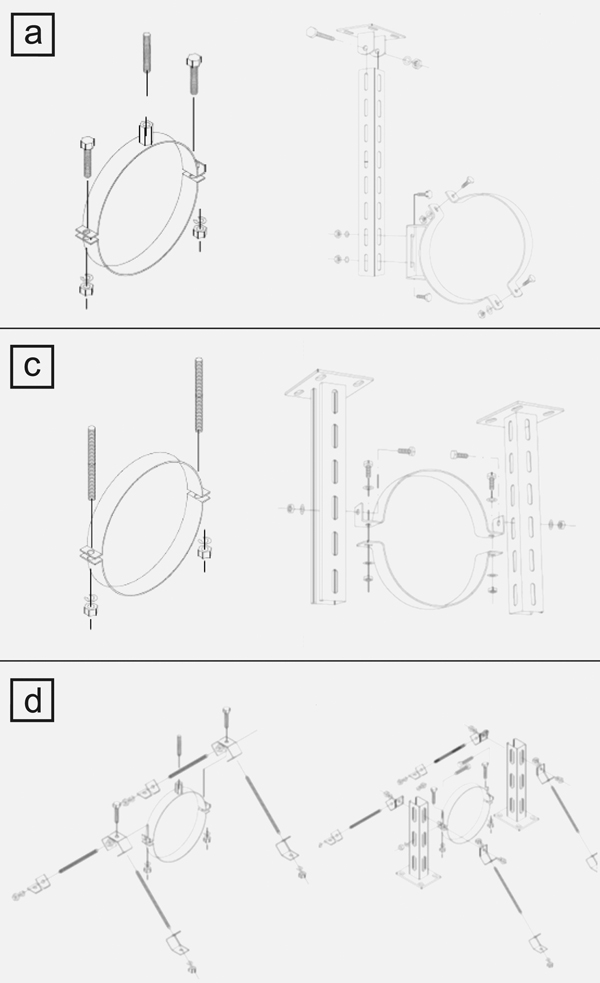

Rys. Najczęściej stosowane sposoby podwieszania kolektorów na prętach i profilach [15]: a) punkt pojedynczy, b) punkt podwójny, c) punkt stały

Warunkiem prawidłowej pracy systemu zamocowań rurociągów i wynikającej z tego właściwej pracy rurociągu jest takie rozmieszczenie punktów zamocowań, które pozwoli na:

– przenoszenie sił pionowych, poziomych i poprzecznych od obciążenia rurociągu w całości wypełnionego medium oraz brak ugięć rurociągu,

– kompensację drgań własnych konstrukcji obiektu oraz drgań z przepływu mediów na konstrukcję rurociągu,

– wydłużanie lub skracanie odcinków rurociągu w rejonie pomiędzy punktami stałymi bez utraty szczelności (samokompensacja),

– osiowy przesuw rurociągu na odcinkach kompensacji rurociągu.

Stosowane zawiesia muszą stanowić spójny element systemu odwodnienia. Dla sprawności działania zawiesia powinny posiadać odpowiednie długości oraz możliwości regulacji w celu nadania właściwych, wymaganych spadków, a także posiadać trwałe zabezpieczenie antykorozyjne.

W celu zapewnienia tych warunków rozróżniamy wiele systemów montażowych instalacji odwadniającej montowanej na obiektach komunikacyjnych.

Systemy zamocowań odwodnienia na obiekcie:

– na zawiesiach mocowanych do spodu płyty mostu,

– na podporach opartych na konstrukcji nośnej mostu (wsporniki),

– system mieszany wykorzystujący obydwa wymienione systemy.

Przykłady systemu podwieszenia kolektora odwodnienia przedstawiono na fot. 5.

Do montażu rurociągów często stosowane są zawiesia wykonane z profili zimnogiętych lub elementów prętowych; powinny one być pokryte (metodą ogniową) cynkiem o grubości nie mniejszej niż 85,0 ěm. Wszystkie elementy gwintowane, jak uczy praktyka, ze względu na korozję powinny być wykonane ze stali kwasoodpornej. Podobnie elementy stalowe obejm i podwieszeń muszą być zabezpieczone antykorozyjnie przez cynkowanie ogniowe z dodatkowym doszczelnieniem powłokami malarskimi w systemie Duplex (w zależności od potrzeb, najczęściej zgodnie z kolorystyką obiektu). Stosowane zawiesia mogą być też wykonane ze stali nierdzewnej lub kwasoodpornej zgodnie z właściwymi normami.

Typowe schematy rozwiązań podwieszania elementów odwodnień pokazano na rysunku.

Fot. 6 Ściek szczelinowy wzdłuż balustrady na kładce dla pieszych w Niemczech

Utrzymanie i estetyka systemów odwodnienia

Należyte utrzymanie obiektu mostowego jest jednym z głównych warunków decydującym o jego trwałości i tym samym bezpiecznej eksploatacji. Dlatego systematyczne prowadzenie przeglądów umożliwia dostrzeżenie ewentualnych uszkodzeń i nieprawidłowości funkcjonowania poszczególnych elementów odwodnienia [2], [10], [11], [12], [13]. Regularna konserwacja i czyszczenie pozwalają na zwiększenie trwałości i efektywności systemu odwodnienia oraz jego funkcjonalności [6], [9].

Aby prawidłowo utrzymywać i konserwować systemy odwodnienia, należy właściwie określić moment rozpoczęcia procesu utrzymania. Moment ten nie rozpoczyna się od powstania nieprawidłowości, ale już na etapie projektowania. Projektant systemu odwodnienia jest odpowiedzialny za prawidłowe utrzymanie przez zaprojektowanie odpowiednich rozwiązań materiałowych i technologicznych.

Według obowiązujących zaleceń [14] zakres prac utrzymaniowych obejmuje

w szczególności:

– czyszczenie elementów zapewniające stałą drożność (np. wpustów),

– czyszczenie przewodów w sposób mechaniczny lub hydrauliczny,

– prowadzenie bieżących napraw z uzupełnianiem brakujących elementów systemu,

– dopasowanie i uszczelnianie połączeń w przypadku przecieków wód opadowych,

– zabezpieczenie antykorozyjne powierzchni żeliwnych odpowiednimi powłokami.

Powyższe prace należy wykonywać w zależności od potrzeb na podstawie wyników przeprowadzonego przeglądu systemu odwodnienia.

Dla sprawnego funkcjonowania systemu odwodnienia zaleca się wykonywanie prac utrzymaniowych minimum raz do roku po okresie zimowym lub zgodnie z zaleceniami producenta [15].

Istotną, choć jak uczy praktyka, nie do końca docenianą kwestią są zagadnienia estetyczne rozwiązywania odwodnień na obiektach mostowych. Ważne jest takie zaprojektowanie i wykonanie systemu odwodnienia, aby stanowiło zharmonizowany element z konstrukcją obiektu, a jego forma nie dominowała na tle konstrukcji obiektu mostowego. Dawniej obserwowano w tym zakresie wiele negatywnych działań, obecnie można zauważyć dużo pozytywnych przykładów właściwego wykonywania systemów odwodnienia.

Pozytywne tendencje polegają m.in. na stosowaniu:

– ścieków szczelinowych, np. wzdłuż balustrad (fot. 6),

– estetycznych i funkcjonalnych pokryw kratek ściekowych,

– elementów systemu odwodnienia z materiałów barwionych, najlepiej „w masie” (odporność na starzenie i UV),

– właściwego prowadzenia przewodów po konstrukcji i estetycznego sposobu mocowania,

– specjalnie kształtowanych wnęk w podporach i innych elementach konstrukcyjnych, w których umieszczane są przewody (fot. 7a),

– kolektorów między elementami konstrukcyjnymi, np. między dźwigarami głównymi (fot. 7b).

Fot. 7 Przykłady prowadzenia rurociągów na konstrukcji obiektu mostowego: a) rura spustowa umieszczona we wnęce ściany przyczółka, b) kolektor odwodnienia usytuowany między dźwigarami konstrukcji pomostu

Podsumowanie

Zagadnienie opisane w artykule, jak wspomniano na wstępie, jest obszerne i złożone. Z tego względu poruszone w nim zostały jedynie wybrane tematy. Ważne jest wiele szczegółów rozwiązań, na których opisanie nie pozwoliły szczupłe ramy artykułu.

Zdaniem autora tematyka odwodnień obiektów mostowych ze względu na jej wagę będzie się w dalszym ciągu intensywnie rozwijała przynajmniej w takim tempie jak podczas ostatniej dekady. Tym samym cieszy fakt, że wiele światowych dobrych rozwiązań z tego zakresu stosowanych jest obecnie z powodzeniem również w naszej krajowej praktyce mostowej [16]. Z pewnością przyczyni się to do podniesienia trwałości obiektów infrastruktury komunikacyjnej.

prof. UZ, dr hab. inż. Adam Wysokowski

kierownik Zakładu Dróg i Mostów

Uniwersytet Zielonogórski

Zdjęcia autora

Literatura

1. W. Jasiński, A. Wysokowski, Materiały na odwodnienia drogowych obiektów mostowych, „Materiały Budowlane” nr 12 (400)/2005.

2. A. Wysokowski, A. Staszczuk, T. Nowak, Renowacja odwodnienia ulic w infrastrukturze komunikacyjnej, „Materiały Budowlane” nr 2 (438)/2009.

3. A. Wysokowski, J. Howis, Przepusty w infrastrukturze komunikacyjnej, cz. 6, Materiały do budowy przepustów, cz. I i II, „Nowoczesne Budownictwo Inżynieryjne” nr 3 i 5/2009.

4. PN-EN 476 Wymagania ogólne dotyczące elementów stosowanych w systemach kanalizacji grawitacyjnej.

5. PN-EN 572-4 Zewnętrzne systemy kanalizacyjne. Obliczenia hydrauliczne.

6. PN-EN 572-7 Zewnętrzne systemy kanalizacyjne. Część 7. Eksploatacja i użytkowanie.

7. Rozporządzenie Ministra Transportu i Gospodarki Morskiej z dnia 2 marca 1999 r. w sprawie warunków technicznych, jakim powinny odpowiadać drogi publiczne i ich usytuowanie (Dz.U. z 1999 r. Nr 43, poz. 430).

8. Rozporządzenie Ministra Transportu i Gospodarki Morskiej w sprawie warunków technicznych, jakim powinny odpowiadać drogowe obiekty inżynierskie i ich usytuowanie (Dz.U. z 2000 r. Nr 63, poz. 735).

9. Rozporządzenie Ministra Budownictwa z dnia 14 lipca 2006 r. w sprawie sposobu realizacji obowiązków dostawców ścieków przemysłowych oraz warunków wprowadzania ścieków do urządzeń kanalizacyjnych (Dz.U. z 2006 r. Nr 136, poz. 964).

10. Ustawa z dnia 7 lipca 1994 r. – Prawo budowlane (Dz.U. z 2003 r. Nr 207, poz. 2016 z późn. zm., ost. zm. Dz.U. z 2005 r. Nr 163, poz. 1364).

11. Instrukcja zagospodarowania dróg, załącznik do zarządzenia nr 4/97 GDDP z dnia 12 marca 1997.

12. Wytyczne projektowania dróg I i II klasy technicznej „Autostrady i drogi ekspresowe”, WPD-1, Warszawa 1995.

13. Wytyczne projektowania dróg III, IV i V klasy technicznej WPD-2, Warszawa 1995.

14. Zalecenia projektowania, budowy i utrzymania odwodnienia drogowych obiektów mostowych, GDDKiA, Warszawa 2009.

15. Materiały informacyjne i katalogi firm produkujących systemy i elementy odwodnienia (m.in. Amitech, DWD System, DrenKar, Ekobudex, Hauraton, Hobas, Höllko, Keramo Steinzeug, MEA, Omega, Polyteam, Wavin, Vlcek, ViaCon, Sytec).

16. M. Bajor, E. Nawara, A. Zygmunt, Odwodnienia mostów 2013, „Drogi. Budownictwo Infrastrukturalne” nr 9 (20)/2013 r.