Wybór tylko jednego sposobu osuszania najczęściej nie zapewnia oczekiwanej skuteczności.

Woda z jednej strony jest niezbędna do życia na Ziemi, z drugiej stanowi medium, przed którym człowiek musi się bronić. Dla obiektów budowlanych jest ona czynnikiem powodującym najwięcej zagrożeń, jest wszechobecna w sąsiedztwie każdej budowli, występuje w postaci opadów deszczu, śniegu, mgły, wody gruntowej itp., a obiekty, takie jak baseny, kanały, zapory, są wręcz przez cały czas swojej eksploatacji narażone na wpływ wody i wilgoci.

Osuszanie rzadko kiedy jest czynnością, którą się wykonuje w oderwaniu od innych czynności technologicznych, najczęściej jest to jeden z etapów prac naprawczych, który bezwzględnie musi być skoordynowany z innymi takimi pracami. Zagadnienia związane z osuszaniem są skomplikowane, co wynika przede wszystkim ze sposobu zachowania się materiałów wobec wody i wilgoci oraz z przyczyn i źródeł zawilgocenia.

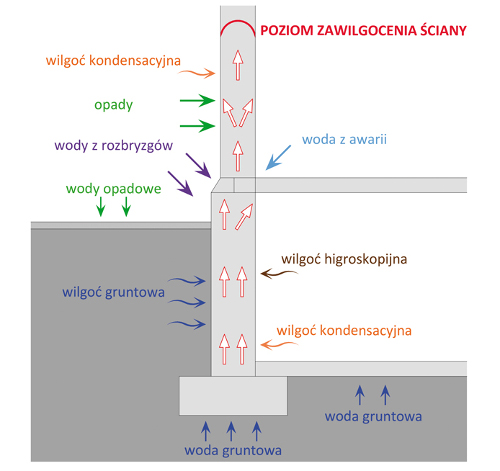

Rys. 1 Przyczyny zawilgocenia muru

Termin „osuszanie budynków” powinien być rozumiany jako zespół czynności technicznych i technologicznych, powodujących trwałe zmniejszenie poziomu zawilgocenia ścian (najczęściej do poziomu 3-6% wilgotności masowej), co umożliwia prowadzenie dalszych prac budowlanych lub konserwatorskich, a po ich wykonaniu zapewnia właściwą eksploatację.

Wilgotność materiału to zawartość wody w materiale będąca wynikiem zarówno naturalnego stanu, jak i działania czynników zewnętrznych. Zjawisko zawilgocenia związane jest ściśle z budową materiałów porowatych.

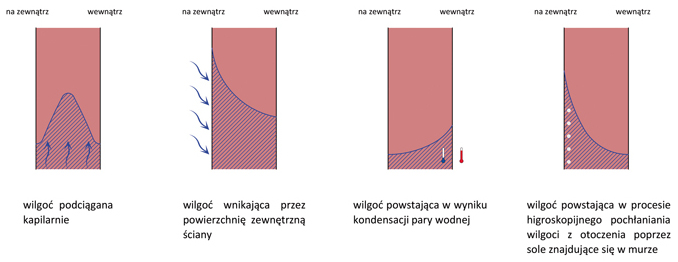

Jednak przyczyn zawilgocenia może być kilka, woda może się dostać do materiału na skutek sorpcji, kondensacji, chłonności kapilarnej, opadów atmosferycznych, zalewania czy wreszcie parcia hydrostatycznego (rys. 1). Do tego każda z przyczyn daje charakterystyczny obraz zawilgoceń, nie tylko na długości i wysokości muru, ale także w przekroju (rys. 2).

Wielkość Wm zwana wilgotnością masową [%] oznacza stosunek masy wody znajdującej się w materiale do masy suchego materiału, co może być przedstawione następująco:

Wm = [(mw – ms)/ms] x 100% = [mwody/ms] x 100%

gdzie: Wm – wilgotność masowa [%], mw – masa próbki wilgotnej [kg, g], ms – masa próbki po wysuszeniu do stałej masy [kg, g], mwody – masa wody znajdującej się w próbce [kg, g].

Niekiedy oznacza się wilgotność objętościową Wo, tzn. stosunek objętości wody znajdującej się w materiale do objętości materiału suchego.

Na skutek długotrwałego zanurzenia w wodzie lub przy działaniu ciśnienia może dojść do sytuacji, że wszystkie pory zostaną wypełnione wodą. Materiał znajduje się wówczas w stanie tzw. pełnego nasycenia wilgocią. Parametr ten wyraża się takim samym wzorem jak wilgotność masowa, jednakże dla próbki w stanie pełnego nasycenia wodą

Wmax = [(mn – ms)/ms] x 100% = [mwody/ms] x 100%

gdzie: Wmax – maksymalna wilgotność masowa (wagowa) [%], mn – masa próbki w stanie nasycenia wodą [kg, g], ms – masa suchej próbki [kg, g], mwody – masa wody znajdującej się w próbce [kg, g].

Jest to w zasadzie definicja nasiąkliwości, czyli parametru określającego ilość wody, którą materiał może wchłonąć i utrzymać. W praktyce stanowi maksymalną wilgotność materiału.

O tym, w jakim stanie wilgotnościowym jest dana przegroda, mówi jednak inny parametr – stopień przesiąknięcia wilgocią muru (zwany też stopniem zawilgocenia):

DFGcalk = (Wm/Wmax) x 100%

gdzie: DFGcalk – stopień przesiąknięcia wilgocią, Wm – wilgotność masowa próbki, Wmax – wilgotność w stanie pełnego nasycenia wilgocią (maksymalna wilgotność masowa).

Ze względu na źródła wnikania wody (przyczyny zawilgocenia) wyróżnić można jeszcze higroskopijny i kapilarny stopień przesiąknięcia wilgocią. Wykonanie niezbędnej diagnostyki jest istotne ze względu na konieczność określenia zarówno przyczyn zawilgocenia, jak i ocenę stanu izolacji wodochronnych budynku. Brak skutecznie działających hydroizolacji wymusza wykonanie odpowiednich robót naprawczych, w przeciwnym razie osuszanie nie będzie skuteczne, może nawet dojść do zintensyfikowania procesów destrukcyjnych. Z drugiej strony wykonanie przepon w budynkach jest jedną z metod zabezpieczania przeciwwilgociowego przegród, a nie metodą, która spowoduje ich osuszenie. Zaprojektowanie tylko samej izolacji pomimo prawidłowego wykonania tych izolacji może, ale nie musi, doprowadzić do znacznego obniżenia zawilgocenia przegród. Ściany o znacznej grubości, po wykonaniu w nich blokady poziomej, mogą w sposób naturalny wysychać przez wiele lat.

Rys. 2 Obraz zawilgoceń muru z różnych przyczyn

Nasiąkliwość zanurzonego w wodzie muru z cegły wynosi dwadzieścia kilka procent (wilgotność suchego muru nie przekracza zazwyczaj 3-5%), oznacza to, że w metrze sześciennym muru może się znajdować nawet 250-350 l wody. Próba jej usunięcia w nieprzemyślany sposób może mieć przykre konsekwencje. Z kolei zastosowanie nieadekwatnych metod może bardzo wydłużyć proces, a w skrajnym przypadku przynieść wątpliwy skutek. Dopiero te wartości obrazują skalę problemu. Często się zapomina, że skutkiem działania osuszaczy ma być osuszenie konstrukcji, a nie osuszenie samego powietrza, choć powietrze stanowi czynnik osuszający – odbierający wodę z zawilgoconej konstrukcji przez suche powietrze. Dlatego dokumentacja zarówno ta przygotowywana na etapie diagnostyki, jak i powykonawcza powinna zawierać:

– ocenę stanu technicznego, dotyczącą istnienia lub jakości hydroizolacji;

– ocenę przegród, uwzględniającą ich geometrię, stan techniczny, rodzaj materiałów, z jakich zostały wykonane, oraz stopień zawilgocenia;

– dobór metody pozwalającej na trwałe zmniejszenie zawilgocenia wraz z podaniem zaleceń zrealizowania prac towarzyszących, takich jak: reprofilacja terenu, docieplenie ścian, ewentualne wykonanie drenażu (jeżeli istnieje konieczność ich wykonania);

– przeprowadzenie pomiarów zawilgocenia ścian przed i po zakończeniu prac oraz po upływie jednego roku, a następnie 2-3 lat.

Najprostszym sposobem osuszania jest osuszanie naturalne. Można wyróżnić kilka etapów naturalnego wysychania [1], [4].

Tablica Wartość przewodności współczynnika przewodności wilgoci a dla różnych materiałów (9 – względna wilgotność powietrza)

|

Materiał |

a [doba/cm2] |

|

|

t = 30°C, φ = 50% |

t = 15°C, 9 = 70% |

|

|

Cegła ceramiczna |

0,40 |

0,80 |

|

Żużlobeton |

1,25 |

2,50 |

|

Zaprawa wapienna |

0,25 |

0,75 |

Etap pierwszy polega na fizycznym odparowaniu wilgoci z powierzchni ściany (wysychanie na powierzchni ściany). Jego intensywność zależy przede wszystkim od różnicy prężności pary wodnej na powierzchni przegrody i w otaczającym powietrzu. Dlatego tak istotne jest wymuszenie ruchu powietrza przy osuszanej powierzchni za pomocą wentylatorów czy dmuchaw, a przede wszystkim przez wytworzenie przeciągu poprzez otwarcie okien i drzwi. Istotna jest także temperatura otaczającego powietrza. Przy sprzyjających warunkach etap ten trwa zazwyczaj 20-30 dni.

Kolejne etapy to konwekcyjno-dyfuzyjny transport wilgoci. Ich celem jest usunięcie wody znajdującej się w głębi muru. Intensywność tych procesów zależy od szybkości dostarczania wilgoci z wnętrza muru, a więc od geometrii i rozkładu porów (woda szybciej odparowuje z materiałów o dużych średnicach kapilar, w przypadku obecności mikroporów woda odparowuje wolniej) oraz oporów dyfuzyjnych poszczególnych warstw przegrody. Traktowanie naturalnego wysychania jako pierwszego/początkowego sposobu obniżania wilgotności przegród ma sens wtedy, gdy dotyczy przegród w budynkach popowodziowych, i to pod warunkiem sprawnych izolacji wodochronnych lub przy osuszaniu po awariach wodociągowych oraz przy występowaniu sprzyjających warunków atmosferycznych.

Przybliżony czas naturalnego suszenia można określić wzorem [4]:

t = a x d2

gdzie: t – czas osuszania muru do poziomu wilgotności równowagowej [doby]; d – wymiar charakterystyczny przegrody równy największej odległości, na której musi się przemieszczać wilgoć z wnętrza przegrody do jej powierzchni (w przypadku wysychania na obie strony przegrody równy połowie grubości muru [cm]); a – współczynnik przewodności wilgoci, zależny od własności materiału i stopnia zawilgocenia [doba/cm2].

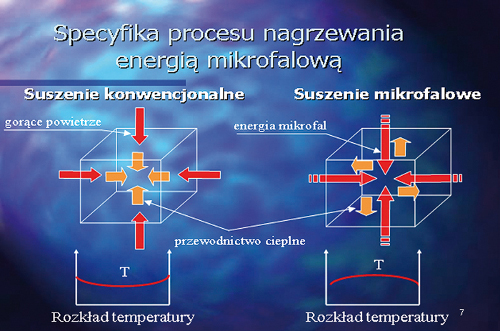

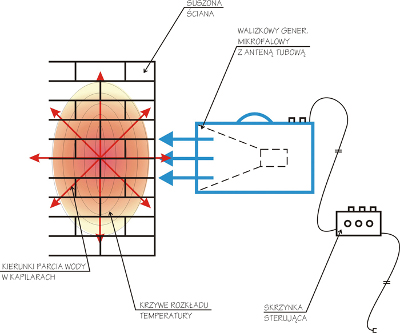

Rys. 3 Specyfika procesu nagrzewania energią mikrofalową

Czas wysychania muru o grubości półtorej cegły to ok. 170 dni, natomiast takiego samego muru z żużlobetonu ok. 680 dni. Ponieważ w okresie letnim spadek wilgotności muru wynosi ok. 1,5% miesięcznie, a w okresie jesienno-zimowym proces osuszania naturalnego praktycznie ustaje, można przyjąć, że doprowadzenie do stanu powietrznosuchego przegrody ceramicznej o grubości dwóch cegieł to ok. 1000 dni.

Zakładając pełną sprawność izolacji przeciwwilgociowych dla początkowego zawilgocenia przegrody rzędu 22-24% i względnej wilgotności powietrza wewnątrz pomieszczeń piwnicznych w granicach 70-80%, można zaryzykować twierdzenie, że pełne naturalne wysychanie ścian do akceptowalnej wartości (rzędu 4% wilgotności masowej) zajmie kilka lat.

Z podanych powodów stosuje się osuszanie sztuczne. Do metod osuszania sztucznego zaliczyć należy:

– osuszanie kondensacyjne,

– osuszanie absorpcyjne,

– metody z wykorzystaniem mikrofal,

– osuszanie z wykorzystaniem gorącego powietrza (lub innego źródła ciepła), np. promienników, pieców, nagrzewnic.

Każda z wymienionych metod cechuje się swoją specyfiką, z której wynikają jej wady i ograniczenia.

Cechą charakterystyczną osuszania kondensacyjnego jest wykorzystanie zjawiska punktu rosy. W powietrzu zawsze się znajduje para wodna. Jednakże jej ilość nie jest ograniczona, powietrze może przyjąć tylko określoną ilość pary wodnej (zależną od temperatury powietrza i spadającą wraz ze spadkiem temperatury). Tę ilość określa względna wilgotność powietrza, czyli wyrażony w procentach iloraz znajdującej się w chwili obecnej ilości pary wodnej do jej maksymalnej wartości. Jeżeli dla tej samej zawartości pary wodnej w powietrzu jego temperatura będzie się obniżać, to względna wilgotność będzie wzrastać. Wzrost względnej wilgotności nie będzie trwać w nieskończoność, w pewnym momencie względna wilgotność wyniesie 100%. Jest to tzw. punkt rosy, tzn. temperatura, w której wilgotność względna osiąga 100%. Więcej wody w powietrzu „nie zmieści się”, przy dalszym spadku temperatury pojawi się kondensacja nadmiaru pary wodnej.

Wilgotne powietrze z uszczelnionego uprzednio pomieszczenia wysysane jest przez wentylator i podawane do parownika. Nadmiar pary wodnej z powietrza zostaje zabrany w postaci kondensatu (wody) do zainstalowanego zbiornika, umożliwiającego odprowadzanie wody do kanalizacji. W tej metodzie osuszania wykorzystuje się opisane zjawisko kondensacji pary wodnej zawartej w powietrzu w kontakcie z ciałami o temperaturze niższej niż punkt rosy.

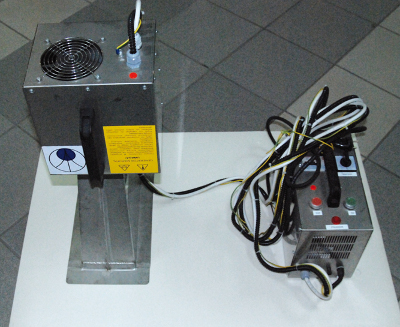

Fot. Generator mikrofalowy

Zasadniczym elementem osuszaczy kondensacyjnych jest chłodzony skraplacz o dużej powierzchni, na który nadmuchiwane jest wilgotne powietrze z osuszanego pomieszczenia. Skraplająca się woda gromadzi się w pojemniku, wymagającym okresowego opróżniania. Uzyskiwany w ten sposób spadek wilgotności względnej powietrza przyspiesza parowanie i dyfuzję wilgoci z przegród. Osuszane powietrze krąży w obiegu zamkniętym. Parametry urządzenia powinny pozwolić na wymienienie w ciągu godziny 3,5-4 objętości powietrza w pomieszczeniu.

Przed powrotem do pomieszczenia, z którego zostało zassane, wysuszone i schłodzone powietrze zostaje ogrzane. Ciepłe (o temperaturze o ok. 3-8ºC wyższej niż w pomieszczeniu) i suche powietrze wymusza intensywniejsze odparowanie wilgoci z przegrody.

Osuszacze kondensacyjne działają skutecznie w dość szerokim zakresie temperatur (od 0 do +40ºC), przy czym optymalne ich działanie zachodzi w temperaturze 25ºC. Wydajność urządzeń jest większa w wyższych temperaturach i przy wyższej wilgotności względnej powietrza w pomieszczeniu (30-90%), dlatego okna i drzwi powinny być zamknięte. Ich dodatkową zaletą jest relatywnie niskie zużycie energii oraz odporność na zanieczyszczenia. Wadą natomiast waga i głośność pracy. Sama metoda jest dość tania, jednak nie nadaje się do osuszenia trudno dostępnych miejsc, takich jak warstwy posadzki czy kanały. Jej zaletą jest natomiast zmniejszenie ryzyka pojawienia się grzybów pleśniowych. Osuszacze kondensacyjne mają funkcję automatycznego odszraniania, umożliwiającego całkowicie sprawne działanie urządzeń przy niskich temperaturach.

Opisana metoda służy przede wszystkim do poprawiania mikroklimatu wnętrz (często stosowana jest w archiwach) i pośrednio do osuszania samych ścian.

Osuszanie absorpcyjne także wykorzystuje zjawisko odbierania wilgoci z przegrody przez suche powietrze – w kontakcie z wilgotnymi przegrodami jest w stanie odebrać z nich nadmierną ilość wody, doprowadzając do stanu tzw. wilgotności równowagi, zależnej od rodzaju materiału przegrody, jednak zasada pracy agregatu jest inna. Podstawowe części agregatu osuszającego to obrotowy bęben (rotor) z napędem, wentylator, nagrzewnica i filtr. Osuszanie wilgotnego powietrza następuje po przejściu przez rotor ze środkiem absorbującym wilgoć z powietrza (może to być np. żel silikonowy, chlorek litu lub żel krzemionkowy). Zasada działania polega więc na pochłanianiu wody z zasysanego powietrza i poprzez doprowadzenie do tzw. pasażu powietrznego utworzeniu dwóch stref pracy – w jednej następuje absorpcja wody w obracającym się filtrze, a w drugiej – regeneracja i aktywne osuszanie powietrza.

Budowa agregatu pozwala na znaczne zwiększenie powierzchni kontaktu wilgotnego powietrza z substancją silnie higroskopijną. Osuszone powietrze wraca do pomieszczenia, aby ponownie się nasycić parą wodną. Natomiast wilgoć odebrana z osuszanego powietrza jest odprowadzana na zewnątrz. Proces ma charakter cykliczny aż do osuszenia przegród. Wytworzone suche powietrze w krótkim czasie pozwala na stworzenie korzystnych warunków, gwarantujących pewne oraz szybkie suszenie wybranych materiałów. Odpowiednie przemieszczanie powietrza w lokalu prowadzi do równomiernego i kontrolowanego procesu suszenia.

Rys. 4 Rozchodzenie się mikrofal w przegrodzie murowej

W porównaniu z osuszaczami kondensacyjnymi metoda sorpcyjna daje najlepsze korzyści, gdy wilgotność względna w pomieszczeniu spadnie poniżej 30%. Okna i drzwi podczas osuszania tą metodą powinny być zamknięte, osuszane pomieszczenie powinno być uszczelnione przed dopływem powietrza z zewnątrz, dlatego jeszcze lepsze wyniki się osiąga, gdy na powierzchni suszonych przegród zamocuje się dodatkowo np. folię PCW (tzw. foliowanie). Metoda może być stosowana w niskich temperaturach. Sam osuszacz ma stałą wydajność, jednak nie jest to tożsame ze skutecznością metody niezależnie od warunków termiczno-wilgotnościowych. Czas osuszania jest trudny do określenia, zależy od wielu czynników. Sam osuszacz jest zwykle lżejszy i cichszy niż kondensacyjny, jednak droższy w eksploatacji. Metoda pozwala także na osuszenie trudno dostępnych, zawilgoconych miejsc budynku. Zarówno cały lokal, jak i poszczególne pomieszczenia mogą być używane i zamieszkiwane podczas procesu suszenia, co obniża dodatkowo koszty ewentualnego przestoju lub wyłączenia obiektu z działalności. Zupełnie inaczej działa osuszanie mikrofalowe. Wynika to przede wszystkim ze specyfiki zjawisk fizycznych wykorzystywanych w tej metodzie. Na rys. 3 pokazano zasadę (specyfikę) tego procesu. Energię zapewnia generator mikrofalowy przystawiony do ściany, który emitując pole o częstotliwości 2,45 GHz, wprawia w ruch podobną częstotliwością cząsteczki wody znajdujące się w murze. Rezultatem jest podniesienie się temperatury muru, jednak nie tylko na jego powierzchni, lecz także w głębi. Efektem działania mikrofal jest powstanie w przegrodzie rozkładu temperatur sprzyjającego „wypychaniu” wody zawartej w kapilarach, również w kierunku lica powierzchni nagrzewanej ściany. Do zalet ww. metody zaliczyć trzeba:

– nieinwazyjność (nie ma potrzeby wykonywania żadnych dodatkowych czynności technologicznych, nie dochodzi do uszkodzenia osuszanej przegrody);

– szybkość;

– możliwość osuszania grubych murów (nawet do 2,5 m grubości);

– denaturacja życia biologicznego mogącego występować w przegrodzie (techniczne szkodniki drewna, grzyby) przez termiczne zniszczenie;

– możliwość osuszenia trudno dostępnych, zawilgoconych miejsc budynku.

Generator mikrofalowy (fot.), stosowany w tej metodzie, wyposażony jest w odpowiednio ukształtowaną antenę tubową gwarantującą wysoką sprawność emisji rozchodzenia się fal elektromagnetycznych w przegrodach murowych (rys. 4). Po nagrzaniu muru do odpowiedniej temperatury generatory się przestawia. Czynności te powtarza się sukcesywnie do momentu obniżenia się zawilgocenia przegrody do wymaganego stopnia. Osuszanie mikrofalowe wymaga od wykonawcy wysokiej kultury technicznej. Bezkrytyczne stosowanie tej metody może prowadzić bowiem do uszkodzeń osuszanej przegrody, dlatego stosować ją mogą tylko odpowiednio przeszkolone osoby (firmy). Chodzi tu o temperaturę – cykle grzania w jednym miejscu muszą być tak dobrane, aby nie powodować przegrzania ściany czy podłogi. W substancji budowlanej ściany (zaprawa) znajduje się także woda związana chemicznie. Jej usunięcie na skutek znacznego zwiększenia temperatury prowadziłoby do dehydratacji, co w konsekwencji groziłoby utratą parametrów wytrzymałościowych (podgrzewanie zapraw budowlanych do temperatury wyższej niż 120ºC powoduje ich destrukcję także na skutek utraty wody związanej chemicznie). Dodatkowo byłoby to niebezpieczne ze względu na powstanie naprężeń termicznych na styku zaprawy z cegłą, powodujących przekroczenie ich parametrów wytrzymałościowych. Za bezpieczną należy uznać temperaturę nieprze- kraczającą 80oC na licu przegrody; temperaturę należy bezwzględnie i regularnie kontrolować pirometrem (termometrem bezkontaktowym).

Z podanych powodów zastosowanie metody wymaga opracowania projektu wykonawczego.

„Samodzielne” zastosowanie metody mikrofalowej jest możliwe, jednak dużo efektywniejsze jest połączenie jej z jedną z wcześniej opisywanych metod. Generatory mikrofalowe wyprowadzają wodę zawartą w kapilarach w kierunku lica przegrody. Jednoczesne zastosowanie np. osuszania sorpcyjnego znacznie zwiększa szybkość i skuteczność osuszania. Metoda mikrofalowa jest szczególnie polecana do wstępnego osuszania pasa muru przy wykonywaniu wtórnej przepony poziomej (jest to zwykle jeden z podstawowych etapów prac renowacyjnych), a zatem przy odpowiednim zaplanowaniu prac na podstawie opracowanej przez specjalistę technologii można bardzo skutecznie wykorzystywać jej zalety. Osuszanie za pomocą nagrzewnic polega na ogrzaniu powietrza wewnątrz pomieszczeń do temperatury kilkudziesięciu stopni za pomocą nagrzewnic elektrycznych, olejowych lub gazowych. Następuje wówczas wzmożone odparowywanie wilgoci z warstw powierzchniowych muru, a powstającą parę wodną usuwa się z wnętrza, stosując naturalne wietrzenie lub wentylatory mechaniczne. Mimo że możliwości regulacji temperaturowej nagrzewnic są szerokie (temperatura wydmuchiwanego powietrza może być ustawiona w zakresie 50-250°C), z doświadczeń wynika, że podgrzewanie powietrza w pomieszczeniach z wyprawami tynkarskimi do temperatury przekraczającej 800C może spowodować zarysowania na tynkach. Ponadto tworzą się niesprzyjające warunki do oddawania wilgoci, gdyż przypowierzchniowe warstwy wewnętrzne nagrzewają się szybciej do wyższej temperatury niż te położone w głębi i na zewnątrz muru. Występuje więc niekorzystny gradient temperatury i ciśnienia pary wodnej, skierowany od środka na zewnątrz przegrody. W przypadku murów grubych lub o dużym oporze dyfuzyjnym warstwy zewnętrznej tylko część wilgoci wyparowuje z powierzchni wewnętrznej ściany do powietrza znajdującego się w pomieszczeniu. Duża część wilgoci transportowana jest z wewnętrznych warstw przypowierzchniowych w głąb muru. W wyniku stosowania tej metody często zachodzi tylko pozorne osuszenie warstw muru położonych przy wewnętrznej powierzchni ściany.

Po zakończeniu procesu suszenia część wilgoci przetransportowana wcześniej w głąb muru wraca na powierzchnię wewnętrzną ściany w wyniku działania sił kapilarnych i zmiany gradientu temperatury. W celu zwiększenia efektu osuszania niektóre firmy stosujące nagrzewnice ogrzewają powietrze do maksymalnej temperatury przez długi czas, w trakcie którego następuje również nagrzanie murów. Po wyłączeniu urządzeń powietrze wewnątrz pomieszczeń schładzane jest przez intensywne wietrzenie. W tym przypadku nagrzany mur łatwiej wysycha, gdyż gradient temperatury i ciśnienia pary wodnej zostaje skierowany od środka muru do jego powierzchni. Dobrym rozwiązaniem diagnostycznym podczas suszenia grubych murów jest częste przeprowadzanie wgłębnego pomiaru stopnia zawilgocenia przegrody. Szczególną specyfiką cechuje się osuszanie przegród drewnianych. Drewno jest materiałem anizotropowym o złożonej budowie fizycznej i chemicznej. Jego właściwości znacznie się różnią w zależności od gatunku, warunków wzrostu, wilgotności i położenia na pniu poszczególnych elementów. Pod wpływem modyfikacji warunków zewnętrznych zmienia się przede wszystkim wilgotność drewna, a w efekcie jego wymiary. Wynika to z jego kurczenia się lub pęcznienia, na które wpływ ma głównie budowa mikroskopowa i błony komórkowe. Nierównomierna kurczliwość poszczególnych składników anatomicznych powoduje zmiany o charakterze anizotropowym. Powstałe w czasie wysychania drewna naprężenia desorpcyjne (skurczowe) skutkują zmianami naprężeń wewnętrznych i pozostawiają po sobie trwałe odkształcenia. Zjawisko to sprawia, że w wyniku ponownego wzrostu wilgotności drewno wykazuje mniejsze oznaki spęcznienia.

Podczas procesu suszenia wilgotność warstw przypowierzchniowych się obniża poniżej stanu pełnego nasycenia włókien, wobec czego zaczynają się one kurczyć i napotykają opór warstw wewnętrznych o znacznie większej wilgotności. W wyniku tego procesu w warstwach przypowierzchniowych pojawiają się naprężenia rozciągające, a w wewnętrznych – ściskające. Podczas dalszego suszenia wilgotność warstw wewnętrznych maleje i obserwujemy zmniejszanie się wartości naprężeń aż do momentu, gdy warstwy te osiągną wymiar liniowy, taki jak przypowierzchniowe, wtedy następuje całkowity zanik naprężeń w elemencie. W celu zminimalizowania pęknięć związanych z desorpcją najlepsze rezultaty można uzyskać, stosując bardzo łagodne suszenie, czyli zachowując różnicę psychometryczną rzędu 1-2°C oraz prędkość powietrza 0,7-1,0 m/s. Nie należy doprowadzać do dobowego spadku wilgotności elementu o wartość większą niż 2%. Właściwe jest suszenie impulsowe, czyli z przerwami, gradient wilgoci z warstw wewnętrznych przemieszcza się wówczas ku warstwom przypowierzchniowym. Proces wysychania powinien być na bieżąco monitorowany.

Przy osuszaniu obiektów drewnianych wykorzystuje się następujące urządzenia: osuszacze kondensacyjne i ad- sorpcyjne, nagrzewnice oraz tubowe generatory mikrofalowe. Prace przy drewnianych budynkach kumulują wiele skomplikowanych i trudnych do rozwiązania kwestii technicznych. Naturalne właściwości drewna powodują wiele zagrożeń dla konstrukcji. Długotrwałe oddziaływanie wilgoci skutkuje również zmianą kształtu i objętości elementów. W przegrodach pojawiają się następnie oznaki korozji biologicznej – najpierw grzyby pleśniowe, a później domowe (właściwe). Problemem jest również woda zalegająca w warstwach izolacyjnych poziomych (izolacja podłogi oraz stropów). Ich konstrukcja zakłada zastosowanie folii izolacyjnej. Nie jest ona jednak barierą, która zapobiega przedostawaniu się wody do warstwy izolacyjnej, ale jednocześnie uniemożliwia naturalne jej wyschnięcie.

Nieinwazyjne metody osuszania przegród i materiałów, oprócz stosowania podczas tzw. mokrych robót budowlanych, mogą być również wykorzystywane w obiektach zalanych w wyniku powodzi lub awarii instalacji. Naturalne suszenie budynków o dużej kubaturze, a szczególnie części podpiwniczonej, trwa bardzo długo (nawet kilka lat) i nie zawsze jest skuteczne. Dotyczy to szczególnie ścian zdegradowanych wcześniejszym, długotrwałym zawilgoceniem, wynikającym z braku izolacji przeciwwilgociowych. W takich przypadkach konieczne jest łączenie metod osuszania sztucznego. Metody osuszania gorącym powietrzem, absorpcyjne i kondensacyjne są pochodnymi osuszania naturalnego, wykorzystują bowiem te same mechanizmy. Napotykane są więc podobne problemy – wraz z wysychaniem powierzchni ściany występuje przesuwanie się granicy strefy wilgoci w głąb przegrody, zanika wówczas ruch kapilarny i wilgoć oddawana jest tylko przez dyfuzję pary wodnej. Zjawisko to zmniejsza szybkość wysychania przegrody ze względu na wpływ oporu dyfuzyjnego warstw materiału. Przy nieumiejętnym wykonywaniu prac w dużej części osusza się powietrze atmosferyczne. Zupełnie inny mechanizm wysychania przegród występuje podczas stosowania metody mikrofalowej, szczególnie efektywnej w połączeniu z absorpcyjnymi osuszaczami powietrza. Jak już wcześniej wspomniano, osuszanie naturalne zawilgoconych przegród (po poprawnie odtworzonych izolacjach) trwa nawet kilka lat. Dlatego w sytuacjach, w których występuje konieczność przeprowadzenia krótkoterminowej realizacji prac w budynku o dużym zawilgoceniu ścian, stosuje się metody łączone. Należy podkreślić, że wybór tylko jednego sposobu osuszania najczęściej nie zapewnia oczekiwanej skuteczności. Zalecane jest zatem łączenie dwóch lub wielu, np. po odtworzeniu blokad przeciwwilgociowych osuszamy ściany generatorami mikrofalowymi, wyprowadzając wilgoć z wnętrza przegrody na jej lico, skąd jej nadmiar odbierany jest i usuwany poza budynek osuszaczami absorpcyjnymi lub kondensacyjnymi.

Przy osuszaniu budynków popowodziowych nie wolno pomijać bardzo istotnych aspektów technologicznych. Nie można ograniczać się (po usunięciu wody) do wspomnianych zabiegów związanych z fizycznym osuszeniem murów oraz naprawą/odnowieniem/wymianą posadzek i odnowieniem ścian. Domy popowodziowe to idealne warunki wilgotnościowe do powstawania mikroorganizmów, doświadczenie pokazuje znaczne nasilenie się rozwoju grzybów pleśniowych, grzybów domowych, bakterii oraz owadów – technicznych szkodników drewna. Nie można pominąć również dezynfekcji i dezynsekcji. Problemem będą przestrzenie zamknięte, takie jak ściany warstwowe czy stropy gęstożebrowe typu Ackermann, DZ czy Fert (z wypełnieniem z pustaków). Bezwzględnie trzeba umożliwić wypłynięcie wody z tych przestrzeni, np. wywiercając otwory w spodzie lub boku pustaków. W wielu przypadkach określenie sposobu postępowania trzeba zostawić specjaliście (np. ściana trójwarstwowa: część nośna, termo- izolacja, oblicówka).

Osobną, ale bardzo istotną kwestią jest odpowiedź na pytanie, kiedy osuszanie należy zakończyć. Prace tynkarskie i malarskie wymagają podłoża o wilgotności maksymalnej 4-6%, inne prace wykończeniowe, np. układanie płytek czy tapetowanie, 2-4%. Posadzki zwykle się wykonuje, gdy wilgotność podkładów betonowych jest nie wyższa niż 4-5%. Dla prac związanych z materiałami gipsowymi wilgotność podłoża nie powinna przekraczać 1-2%.

Po wielu latach obserwacji można zauważyć pewne błędy powtarzające się podczas procesu osuszania budynków. Należą do nich:

– niewłaściwy wybór metod osuszających (nie można oczekiwać, że przy niesprawnych przeponach hydroizolacyjnych osuszanie absorpcyjne lub kondensacyjne ścian da pożądany skutek);

– wykonywanie nowych tynków oraz powłok malarskich na ścianach, których wilgotność jest jeszcze za wysoka;

– niewłaściwa kolejność prac realizowanych podczas remontu (najpierw się ociepla przegrody, a następnie wykonuje zabezpieczenia przeciwwilgociowe);

– brak skutecznej wentylacji pomieszczeń oraz mikrowentylacji nowej szczelnej stolarki.

mgr inż. Cezariusz Magott

mgr inż. Maciej Rokiel

Literatura

- J. Ważny, J. Karyś, Ochrona budynków przed korozją biologiczną, Arkady, Warszawa 2001.

- J. Karyś, K. Kujawiński, Opóźnione w czasie skutki powodzi występujące w starych budynkach, „Ochrona przed korozją” 5s/A/2004.

- Z. Stramski, J. Kunert, Zabezpieczanie budynków przed korozją biologiczną ze szczególnym uwzględnieniem obiektów uszkodzonych w wyniku powodzi, PZiTB, o/Wrocław 1997.

- J. Karyś (red.), Ochrona przed wilgocią i korozją biologiczną w budownictwie, Grupa Medium, 2014.

- C. Magott, M. Rokiel, Wpływ powodzi na budynek oraz stan jego przyziemił na przykładzie budynków w górnym dorzeczu Odry, „Izolacje” nr 6/2010.

- M. Rokiel, Hydroizolacje w budownictwie, Wybrane zagadnienia w praktyce, Dom Wydawniczy Medium, wyd. II, 2009.