Obwodnica południowa w Chemnitz to czteropasmowa, przecinająca miasto trasa o funkcji ważnego węzła komunikacyjnego. Zaprojektowano ją na przewidywane obciążenie ruchem wynoszącym od 30 000 do 35 000 pojazdów dziennie. Częścią tej inwestycji był most zespolony o długości całkowitej 193 m, szerokości jezdni 11 m i wysokości 0–10 m.

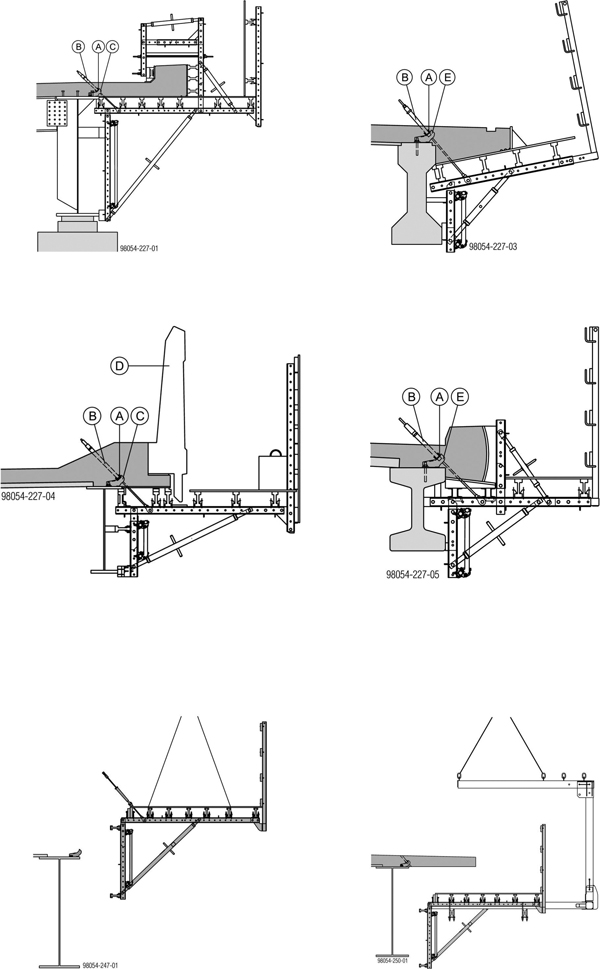

Z uwagi na bardzo mały promień mostu i zamknięty przekrój belki konstrukcji stalowej, do wykonania żelbetowych wsporników płyty jezdnej zastosowano podwieszane konsole ze stalowych rygli wielofunkcyjnych SL-1 WU16 systemu rusztowań nośnych Doka SL-1 na całej długości 192 m. Aby zredukować liczbę podwieszeń na konstrukcji stalowej, zaprojektowano konsole o długości wspornika 2,6 m i szerokości 3,0 m, które podwieszono na specjalnym systemie kotew ukośnych, zastosowanych po raz pierwszy przez Dokę, typu ParaTop.

System ParaTop to innowacyjne systemowe rozwiązanie Doka do wykonywania konstrukcji betonowych płyt jezdnych obiektów mostowych o ustroju nośnym z belek stalowych lub betonowych – prefabrykowanych, zarówno dla nowo projektowanych, jak i remontowanych konstrukcji. Duża elastyczność systemu, w którym wykorzystuje się te same elementy dla różnych typów konstrukcji, to nie najważniejsza zaleta.

Główną zaletą jest duża nośność systemu ParaTop, co pozwala na redukcję punktów kotwienia szalunku do konstrukcji i umożliwia stosowanie konsoli o większych wymiarach, co z kolei przekłada się na znaczne zwiększenie zarówno wydajności, jak i bezpieczeństwa. Obciążenie, jakie może przenieść pojedyncze zakotwienie ParaTop, to 70 kN. Dla konstrukcji o dużych wysięgach wsporników płyty jezdnej, generujących większe obciążenia, możliwe jest użycie dwóch punktów kotwowych ParaTop na jeden wspornik konsoli, co znacznie poszerza zakres stosowania systemu.

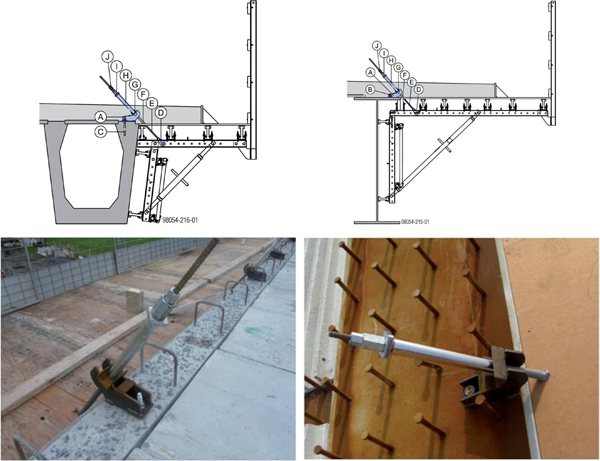

Wykonawca, w systemie szalunku konsol podwieszanych ParaTop, unika pracochłonnego i kosztownego oraz obarczonego dużym ryzykiem wykonywania niesystemowych blach węzłowych, spawanych do konstrukcji celem zakotwienia systemu ściągów. Zakotwienie ParaTop składa się z buta zakotwienia mocowanego do konstrukcji nośnej, w którym pracuje łożysko oporowe pod kątem uzależnionym od geometrii konstrukcji w zakresie od 41 do 55o, stanowiące oparcie dla stalowej tulei stożkowej, w której pracuje ściąg DW. Grubość płyty mostu, dla której system ParaTop może zostać użyty, wynosi 31–60 cm i ograniczona jest ona długością stalowej tulei stożkowej. Montaż zakotwienia i jego demontaż odbywa się z poziomu płyty jezdnej, a dzięki użyciu wideł dźwigowych DF do zdejmowania konsol wspornikowych eliminuje się jakiekolwiek prace prowadzone pod płytą jezdną, co znacząco usprawnia pracę i podnosi bezpieczeństwo w porównaniu do konwencjonalnych metod kotwienia.

A – łożysko oporowe ParaTop, B – stalowa tuleja kotwowa ParaTop, C, E – but zakotwienia ParaTop, D – element prefabrykowany

Faza montażu i demontażu

But i łożysko oporowe są elementami traconymi, które jednak można odzyskać przy dopuszczeniu wykonania skrzynek obszalowania punktów kotwowych do późniejszego uzupełnienia. Tuleja stożkowa jest w pełni odzyskiwalna z uwagi na stożkowy kształt i specjalne wykończenie powierzchni, jest wykręcana od góry bezpośrednio z masy betonu. Dzięki temu rozwiązaniu eliminuje się dodatkowo konieczność stosowania traconych elementów osłonowych PVC, jak rurki i stożki. But kotwowy mocowany jest do konstrukcji żelbetowych przy użyciu kotew wklejanych M20, do konstrukcji stalowych przez użycie spawalnego trzpienia gwintowanego M24x60 lub przez bezpośrednie przyspawanie buta kotwowego.

Dzięki użyciu wraz z systemem ParaTop komponentów systemu podparć wysokonośnych SL-1 i systemu szalunku dźwigarowego Top50, możliwe jest projektowanie i stosowanie konsol wiszących o różnej konstrukcji oraz przeznaczeniu, a kompatybilny system zabezpieczeń typu XP sprawia, że każda aplikacja jest w najwyższym stopniu bezpieczna.

System ParaTop to jednak nie tylko system podwieszania konsol wiszących zewnętrznych, podpierających konstrukcję wsporników płyty jezdnej, ale również możliwe jest zastosowanie tego systemu jako szalunku podwieszonego pomiędzy belkami zarówno żelbetowymi, jak i stalowymi ustroju nośnego mostu.

Wykorzystanie stalowych tulei stożkowych jako późniejszych punktów przeprowadzenia zawieszenia przez płytę mostu w celu demontażu całej konstrukcji szalunku podnosi ergonomię i wydajność prowadzonych prac.

Dopasowanie konstrukcji szalunku do kształtu wykonywanej konstrukcji żelbetowej jest teraz jeszcze prostsze z Doką, dzięki zastosowaniu płytki nastawczej T. W każdym systemie szalunkowym rygle stalowe mają punkty kotwienia w modularnych odstępach. Do tej pory płynna adaptacja modularnego rozstawu mocowań do wymaganej geometrii wiązała się z kosztownym i pracochłonnym wykonywaniem uzupełnień oraz „wybitek” z elementów traconych, jak sklejka i kantówki. Doka wychodząc naprzeciw tym komplikacjom wprowadziła rozwiązanie umożliwiające szybką i dokładną regulację geometrii szalunku. Precyzyjna regulacja możliwa jest zarówno, jeżeli chodzi o przesuw, w zakresie 107 mm, jak i obrót, w zakresie do 23o, i odbywa się przez odpowiednie dokręcenie śrub mechanizmu nastawczego.

Wszystkie opisane tutaj rozwiązania to nie tylko dobrze przemyślane metody do zastosowania w budownictwie mostowym, ale również w sektorze budownictwa kubaturowego i inżynieryjnego, wszędzie tam, gdzie standardowe rozwiązania są niemożliwe do realizacji lub są ekonomicznie nieopłacalne. Po więcej informacji oraz pomoc techniczną zapraszamy do odwiedzenia naszej strony www.doka.pl lub do kontaktu z biurem technicznym Doka.

Doka Polska Sp. z o.o.

ul. Bankowa 32, Zielonka, Polska

tel. +48 771 08 00, fax +48 771 08 01

www.doka.pl