Przygotowania i aplikacja pian PUR wymagają dość kosztownego sprzętu i odpowiedniej wiedzy technicznej, ale uzyskaną izolację charakteryzuje wysoka jakość, a czas realizacji prac jest krótki.

Dlaczego warto wybrać pianę poliuretanową PUR

Zwiększające się wymagania dotyczące izolacyjności przegród budowlanych, które określają warunki techniczne [1], nakładają na inwestorów i inżynierów obowiązek stosowania wysokoefektywnych materiałów izolacyjnych. Obecnie przepisy dotyczące zapotrzebowania na ciepło oraz energię dla budynków zmierzają w kierunku tworzenia obiektów zeroenergetycznych. W praktyce polega to na znaczącym ograniczaniu zapotrzebowania budynków na energię cieplną i całkowitej eliminacji emisji dwutlenku węgla. Minimalizacja zużycia ciepła do ogrzewania obiektów budowlanych regulowana jest prawnie przez zwiększanie wymagań dotyczących izolacyjności cieplnej przegród budowlanych.

Przykładem może być współczynnik przewodzenia ciepła dla ścian zewnętrznych, gdzie od 2014 r. jego wartość maksymalna wynosiła 0,25 W/(m2K), od 2017 r. wartość ta została zmniejszona do 0,23 W/(m2K) i zgodnie z zapisami w [1] w 2021 r. wartość ta zostanie ograniczona do 0,20 W/(m2K). Oznacza to wzrost wymagań dotyczących izolacyjności ścian zewnętrznych o 20% na przestrzeni sześciu lat.

Przedstawione rosnące standardy izolacyjności obiektów budowlanych wpływają na poszukiwanie nowoczesnych materiałów izolacyjnych o wysokiej trwałości i efektywności. Piana poliuretanowa PUR jest idealnym przykładem nowoczesnego materiału stosowanego w ociepleniach w budownictwie.

Izolacje natryskowe w postaci pian poliuretanowych PUR ze względu na swoją wysoką efektywność i trwałość znajdują coraz więcej zastosowań w budownictwie. Upowszechnianie się pian PUR spowodowane jest ich nieprzeciętnymi właściwościami fizycznymi i mechanicznymi, takimi jak wysoka trwałość i izolacyjność oraz sprężystość. Wzrastające zapotrzebowanie na piany poliuretanowe w izolacjach sprzyja rozwojowi i udoskonalaniu wiedzy na temat tej technologii. Upowszechnianie wiedzy na temat izolacji natryskowych pozytywnie wpływa na ich wykorzystywanie zgodnie z przeznaczeniem przy zachowaniu odpowiednich środków bezpieczeństwa. Ważne jest stosowanie dostępnej wiedzy na temat tego systemu ocieplania zarówno na etapie projektowania, jak i w fazie wykonawczej. Pozwala to unikać błędnych założeń odnoszących się do zastosowania pian PUR.

Natryskowe izolacje termiczne w postaci pian poliuretanowych stosowane są głównie do ocieplania przegród budowlanych przed utratą ciepła z wnętrza budynku. Ten system ocieplania ma szeroki zakres zastosowań, począwszy od infrastruktury przemysłowej (rurociągi), przez izolacje fundamentów i dachów po izolację ścian szkieletowych budynków.

Czym są piany poliuretanowe PUR?

Izolacje natryskowe w postaci pian poliuretanowych PUR zostały opracowane i wprowadzone do obrotu po raz pierwszy w USA w drugiej połowie XX w. W Europie technologia ta pojawiła się na przełomie XX i XXI w., jednak jej największy rozwój przypada na ostatnią dekadę. Piana poliuretanowa PUR zgodnie z definicją określoną w [2, 3, 5] jest chemoutwardzalnym polimerycznym materiałem, który do celów izolacyjnych spienia się substancjami o niskiej przewodności cieplnej. Powstały w ten sposób produkt uzyskuje silnie usieciowaną strukturę o pożądanych parametrach izolacyjności termicznej. Piana PUR jest wyrobem otrzymywanym w wyniku reakcji chemicznej izocyjanianu i mieszanki żywic (poliol), zachodzącej w odpowiedniej temperaturze i pod odpowiednim ciśnieniem.

Z punktu widzenia technologicznego piana PUR to materiał kompozytowy uzyskiwany specjalnymi agregatami do natrysku materiałów dwukomponentowych i stosowany na gorąco do termoizolacji (fot. 1).

Fot. 1. Komponenty w beczkach do produkcji piany PUR wraz z agregatem do ich aplikacji

Reakcja spieniania piany powoduje nawet kilkukrotny wzrost jej objętości, dzięki czemu materiał ściśle wypełnia wszystkie przestrzenie, tworząc szczelną izolację termiczną przegrody (fot. 2).

Fot. 2. Poddasze ocieplone pianą otwartokomórkową

Odpowiedni dobór mieszanek komponentów do produkcji piany PUR uzyskuje się, zachowując właściwy związek między lepkością, reaktywnością, możliwością aplikacji oraz właściwościami produktu końcowego. Wysoka lepkość komponentów znacząco wpływa na pogorszenie zdolności mieszania się składników, co może prowadzić do licznych problemów w trakcie aplikacji systemu. Pożądane właściwości wyrobu końcowego oraz poszczególne rodzaje pian PUR uzyskuje się przez odpowiednio dobrany skład izocyjanianu i mieszanek żywic [2, 3].

Czytaj: Piana PUR i polimocznik – innowacyjne izolacje natryskowe

Izolacje natryskowe w postaci pian PUR wykorzystywane są m.in. do ocieplania:

- fundamentów, ścian fundamentowych oraz płyt fundamentowych (fot. 3);

- dachów od zewnątrz oraz podłóg na gruncie;

- poddaszy użytkowych od wewnątrz (fot. 2);

- ścian w budynkach szkieletowych;

- ścian w obiektach przemysłowych, halach magazynowych (fot. 4);

- rur ciepłowniczych, komór chłodniczych;

- wszelkiego rodzaju izolacji technicznych (rurociągi, zbiorniki).

Fot. 3. Fundamenty ocieplone pianą zamkniętokomórkową

Fot. 4. Budynek magazynowy ocieplony od wewnątrz pianą PUR

Rodzaje pian poliuretanowych PUR

Obecnie na rynku pian poliuretanowych PUR dostępnych jest kilka rodzajów produktów. Wyroby te różnią się od siebie zawartością pęcherzyków powietrza w swojej objętości, trwałością produktu końcowego oraz gęstością i sztywnością. Piany PUR ze względu na budowę mikroskopijną i procentową zawartość pęcherzyków powietrza można podzielić na dwa główne rodzaje:

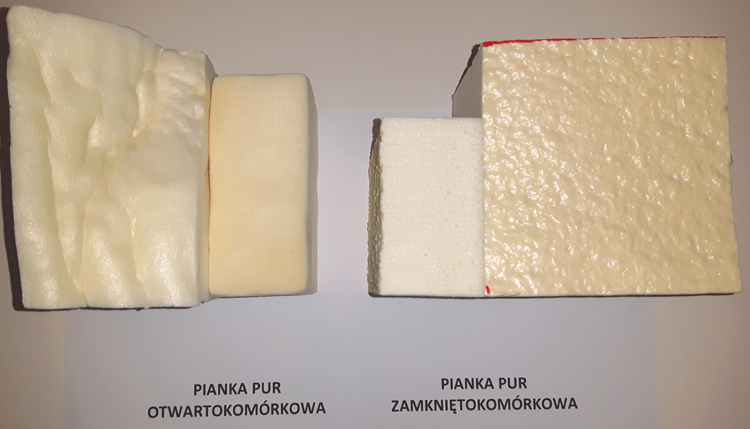

- piana PUR otwartokomórkowa (fot. 2, 5) – jej struktura wewnętrzna zbudowana jest z licznych otwartych pęcherzyków, które zapewniają dobrą izolacyjność termiczną oraz dużą sprężystość gotowego produktu; wyrób ten pozwala na swobodny przepływ pary wodnej i zachowuje niezmienną w czasie elastyczność, a zarazem jest bardzo lekki [2-5];

- piana PUR zamkniętokomórkowa (fot. 3, 5) – jej struktura wewnętrzna zbudowana jest z mikroskopijnych zamkniętych pęcherzyków, dzięki czemu ma dobrą izolacyjność termiczną i dużą sztywność; produkt końcowy cechuje duży opór dla przepływu pary wodnej, a zarazem odporność na działanie wody i wilgoci [2-5].

Fot. 5 Próbki dwóch rodzajów pian PUR

Na rynku występują piany otwartokomórkowe PUR wyróżniające się szczególnymi parametrami, takimi jak: klasa reakcji na ogień, współczynnik przewodzenia ciepła oraz przepuszczalność pary wodnej.

Wybór produktu należy ostatecznie do zamawiającego (klienta), jednak wskazane jest, aby na poddaszach stosować piany otwartokomórkowe o wyższej klasie reakcji na ogień E i niskim współczynniku przewodzenia ciepła.

Pozwala to na wprowadzenie izolacji termicznej o dobrej izolacyjności i nierozprzestrzenia

jącej ognia na wypadek pożaru, co jest ważne ze względu na bezpieczeństwo użytkowania obiektu.

Piany zamkniętokomórkowe PUR mają różną gęstość objętościową produktu końcowego:

- piany o niskiej gęstości objętościowej aplikowane wyłącznie w izolacjach, które nie są obciążane z zewnątrz (np. stropy od góry bez dostępu dla ludzi);

- piany o średniej gęstości objętościowej – stosowane głównie do izolacji fundamentów, ścian fundamentowych oraz podłóg, gdzie występują małe obciążenia;

- piany o najwyższych gęstościach – używane tam, gdzie występują duże obciążenia warstwy izolacji termicznej (np. dachy i płyty fundamentowe).

Właściwości fizyczne i mechaniczne piany PUR

Jedną z podstawowych właściwości pian poliuretanowych PUR jest izolacyjność produktu końcowego wyrażona za pomocą współczynnika przewodzenia ciepła X W/(mK). Co ważne, w przypadku pian PUR podaje się wartość deklarowaną współczynnika Xd, uwzględniającą starzenie się wyrobu. Dla pian otwartokomórkowych deklarowany współczynnik przewodzenia ciepła wynosi 0,036-0,040 W/(mK), natomiast dla pian zamkniętokomórkowych 0,023-0,029 W/(mK) [2-5].

Następną ważną cechą pian PUR jest ich ciężar wyrażany w postaci gęstości objętościowej gotowego produktu. Dla pian otwartokomórkowych gęstość objętościowa wyrobu wynosi 8-10 kg/m3, natomiast dla pian zamkniętokomórkowych waha się w granicach 35-60 kg/m3 [2-5]. Dla porównania ciężar wełny mineralnej przeznaczonej do tych samych celów co piana PUR wynosi 10-80 kg/m3.

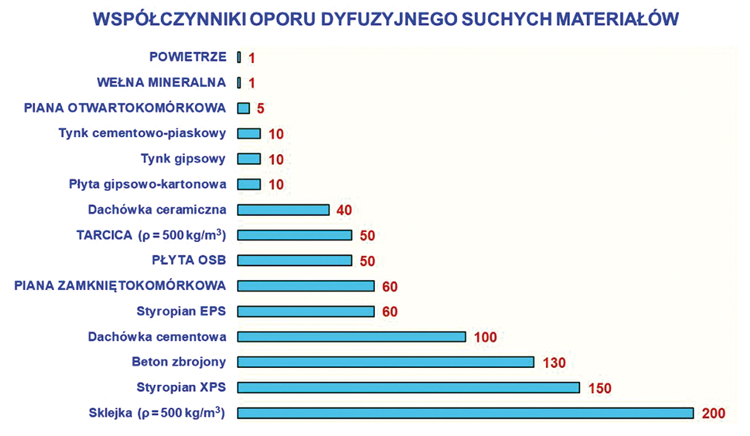

Istotną właściwością pian poliuretanowych z punktu widzenia prawidłowego doboru rodzaju produktu do izolacji danej przegrody jest ich paroprzepuszczalność. Paroprzepuszczalność jest wyrażana za pomocą bezwymiarowego współczynnika dyfuzji pary wodnej p, określajacego poziom oporu przepływu pary przez dany produkt w odniesieniu do oporu, jaki stawia powietrze. Dla pian zamkniętokomórkowych wartość µ ≈ 60, natomiast dla pian otwartokomórkowych µ = 3-5 (rys. 1).

Rys. 1. Współczynniki oporu dyfuzyjnego materiałów stosowanych w budownictwie

Uzasadnione jest, aby w przegrodach tzw. oddychających (np. drewnianych) stosować piany otwartokomórkowe o niskim oporze dyfuzji pary wodnej, co nie zaburzy transportu wilgoci w takiej przegrodzie. Właściwości pian poliuretanowych PUR mające mniejsze znaczenie przy odpowiednim doborze produktu do jego zastosowania to:

- Nasiąkliwość odgrywa ważną rolę w przypadku pian zamkniętokomórkowych, gdy izoluje się przegrody mogące mieć styczność z wilgocią oraz wodą gruntową.

- Sprężystość tę cechę mają piany otwartokomórkowe i są one trwale elastyczne, co jest ważne przy aplikacji na konstrukcje szkieletowe (dachy), gdyż piana może swobodnie się odkształcać, nie pęka i nie odspaja się od konstrukcji.

- Trwałość i odporność ogniowa – określają okres bezpiecznego użytkowania oraz zachowania się produktu w przypadku pożaru; trwałość pian PUR szacuje się na ok. 25 lat i na taki okres większość producentów udziela gwarancji na produkt. Odporność ogniowa pian PUR jest niższa niż wełny mineralnej, dlatego zasadne jest stosowanie pian o najwyższej dostępnej klasie odporności ogniowej.

Zasady dotyczące aplikacji izolacji natryskowych z pian PUR

Jakość wykonanej izolacji natryskowej z piany poliuretanowej jest zależna od wielu czynników, jednak najważniejszą rolę odgrywają: jakość dostarczonych komponentów, przygotowanie podłoża oraz ustawienia parametrów aplikacji i klasa maszyny aplikującej. Proces przygotowania podłoża oraz natrysk piany PUR wymaga od operatora wykonania w odpowiedniej kolejności opisanych poniżej etapów technologicznych [2-5].

Etap I – przygotowanie podłoża, polega na sprawdzeniu stanu przegrody oraz zabezpieczeniu powierzchni przylegających. W fazie tej sprawdza się dodatkowo, czy podłoże jest suche, stabilne i odpylone i nie ma tłustych plam mogących pogorszyć przyczepność.

Etap II – przygotowanie urządzenia oraz komponentów, w trakcie którego sprawdza się ustawienia temperatur i ciśnienia na urządzeniu do aplikacji oraz podgrzewa i miesza składniki zgodnie z wymaganiami producenta.

Etap III – aplikacja produktu, natrysk pian PUR wykonuje się za pomocą specjalistycznych agregatów (fot. 1,6) i pistoletów natryskowych (fot. 7) wyposażonych w odpowiednią dyszę. Natrysk jest prowadzony bezpośrednio na izolowaną przegrodę i należy pamiętać o nieprze- kraczaniu dopuszczalnych grubości jednej warstwy (średnio 15 cm dla pian otwartokomórkowych). Docelową grubość izolacji uzyskuje się przez natrysk produktu w kilku warstwach. Operator i osoby przebywające w miejscu aplikacji powinny przestrzegać zasad BHP Osoba aplikująca produkt musi być ubrana w pełny kombinezon ochronny, rękawice oraz maskę pełnotwarzową z dopływem powietrza z zewnątrz (fot. 7).

Fot. 6. Agregat do aplikacji izolacji natryskowych

Fot. 7. Natrysk piany PUR

Dokładne wytyczne dotyczące przygotowania oraz aplikacji pian PUR są dostarczane i omawiane na szkoleniach organizowanych przez producentów. Informacje te można także znaleźć w kartach technicznych i instrukcjach stosowania danego wyrobu.

Zalety i wady stosowania izolacji natryskowych w postaci pian PUR

Piany poliuretanowe PUR są nowoczesnym materiałem izolacyjnym coraz powszechniej stosowanym w branży budowlanej. Mają wiele zalet, jednak nie są pozbawione wad, które wynikają bezpośrednio z technologii aplikacji. Zalety stosowania izolacji termicznych w postaci pian PUR:

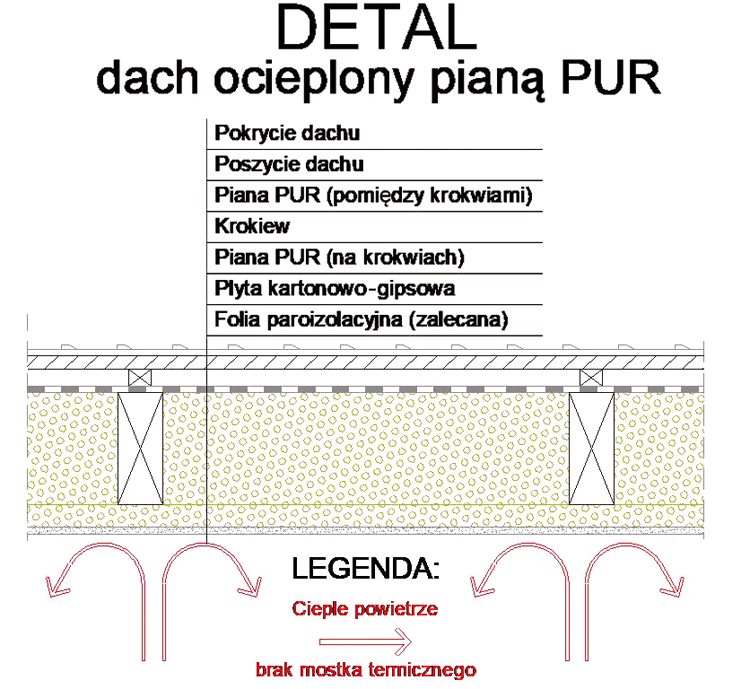

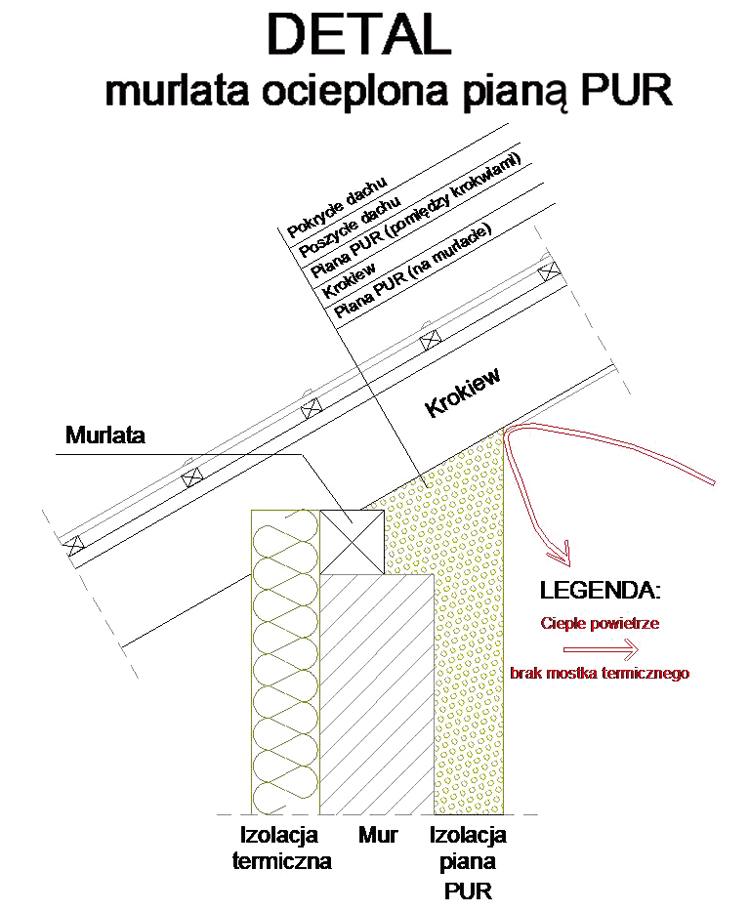

- szczelna i bezspoinowa izolacja termiczna (fot. 2-4), (rys. 2, 3);

- ocieplenie pozbawione mostków termicznych (fot. 2-4), (rys. 2, 3);

- szybkość aplikacji (w ciągu dnia roboczego można wykonać do 250 m2 izolacji);

- doskonała adhezja wyrobu do większości materiałów budowlanych (fot. 2-4, 7);

- pochłanianie znacząco mniejszej ilości wilgoci z powietrza niż np. wełna mineralna oraz odporność na działanie grzybów, pleśni, gryzoni;

- brak utraty izolacyjności produktu z upływem czasu (producenci są zobligowani do podawania λD);

- izolacja termiczna lżejsza i o lepszych parametrach izolacyjnych w odniesieniu do wełny mineralnej czy styropianu;

- bezpieczeństwo dla środowiska – wyrób nie zawiera substancji niszczących warstwę ozonową i posiada atest Państwowego Zakładu Higieny do stosowania w miejscach przebywania ludzi.

Rys. 2. Detal konstrukcji dachu ocieplonej pianą PUR

Wady systemu związane są przede wszystkim z technologią aplikacji izolacji, są to m.in.:

- aplikacja za pomocą specjalistycznego sprzętu – kosztownego agregatu wysokociśnieniowego (fot. 1,6);

- niezbędność przestrzegania, określonych w kartach technicznych produktów, wymagań w zakresie przygotowania podłoża i samej aplikacji;

- konieczność bardzo dobrego zabezpieczenia powierzchni przyległych (nieprzeznaczonych pod natrysk) przed zabrudzeniem w trakcie aplikacji (fot. 7);

- przestrzeganie przez operatora odpowiedniej kolejności etapów technologicznych;

- brak odporności produktu końcowego na działanie promieni UV – konieczność zabezpieczenia piany PUR przed promieniowaniem słonecznym (głównie na dachach, przy aplikacji od zewnątrz).

Rys. 3. Detal oparcia murłaty ocieplonej pianą PUR

Kierunki badań związane z aplikacją pian PUR w budownictwie

Producenci pian poliuretanowych PUR koncentrują się głównie na badaniach związanych z modyfikacją składu komponentów oraz ulepszaniu produktów ze względu na ich trwałość i bezpieczeństwo pożarowe oraz nowe zastosowania. W Polsce na początku XXI w. dostępne były wyłącznie piany otwartokomórkowe o klasie reakcji na ogień F (łatwo zapalne), badania pozwoliły na ulepszenie wyrobów i obecnie są dostępne produkty o reakcji na ogień E (samogasnące). Większość producentów pian PUR stara się udoskonalić swoje już wdrożone systemy, tak aby możliwa była aplikacja izolacji w trudnych warunkach (niska temperatura, wysoka wilgotność) i poprawiały się właściwości użytkowe końcowego produktu [2-5].

Upowszechnianie się izolacji z pian PUR powoduje, że piana PUR coraz częściej jest przedmiotem badań naukowych oraz prac badawczych. Dostępna literatura wskazuje, że główne kierunki badań koncentrują się na analizie podstawowych właściwości pian PUR. W opracowaniach [6, 7] autorzy podjęli tematykę zachowania się wyrobu pod wpływem działania obciążenia dynamicznego. W pracach [8-10] zostało natomiast przeanalizowane oraz opisane zjawisko pękania struktury pian PUR pod obciążeniem, uwzględniając niejednorodność materiału z pęcherzykami powietrza. Kolejny obszar, w którym zostały przeprowadzone prace badawcze [11, 12], obejmuje zmiany składu mieszanki komponentów do produkcji pian PUR i ich wpływ na właściwości produktu końcowego.

Ostatni typ opracowań naukowych, do których się udało dotrzeć, dotyczy rozważań związanych z trwałością oraz właściwościami użytkowymi wyrobów w ich docelowych zastosowaniach. Artykuły [13, 14] koncentrują się na sprawdzeniu i przeanalizowaniu właściwości wytrzymałościowych oraz użytkowych pian PUR w strukturach typu sandwich oraz przedstawieniu zaleceń dla użytkowania tych struktur. W opracowaniu [15] badacze zajęli się wykorzystaniem piany PUR jako materiału zmniejszającego straty ciepła w rurociągach ciepłowniczych. Udowodnione zostało, że zastosowanie piany PUR jako izolacji zmniejsza straty ciepła dla rurociągów ciepłowniczych lepiej niż zastosowanie tradycyjnych materiałów izolacyjnych.

Badania izolacji z pian poliuretanowych PUR są szczególnie wartościowe, gdyż ta nowoczesna technologia jest słabo jeszcze rozpoznana. Główne kierunki prac badawczych będą się koncentrować wokół analizy konkretnych właściwości oraz poszukiwania pian PUR o lepszych parametrach wytrzymałościowych i użytkowych.

Piana PUR jako izolacja. Podsumowanie

Izolacje natryskowe w postaci pian poliuretanowych PUR spełniają nie tylko podstawowe wymogi izolacyjne, ale również standardy związane z trwałością oraz bezpieczeństwem użytkowania. Proces przygotowania i aplikacji wyrobu wymaga wprawdzie specjalistycznego sprzętu

oraz odpowiedniej wiedzy technicznej, pozwala jednak na zachowanie wysokich poziomów jakościowych izolacji i krótkiego czasu realizacji prac.

Czytaj: Docieplenia od wewnątrz ze szczególnym uwzględnieniem nowych technologii

Piśmiennictwo

- Rozporządzenie Ministra Infrastruktury i Budownictwa w sprawie warunków technicznych, jakim powinny odpowiadać budynkii ich usytuowanie (Dz.U. z 2017 r. poz. 2285).

- http://www.sipur.pl/.

- Dokumentacja techniczna pian PUR udostępniona przez firmę Synthesia Internacio- nal s.l.u.

- R. Murat, Ocieplenie z grubej rury. Natryskowe piany poliuretanowe, „Murator” nr 6/2016.

- A. Matusiak, J. Szafran, Piana PUR ipoli- mocznik – innowacyjne izolacje natryskowe, „Inżynier Budownictwa” nr 4/2018.

- D.A. Serban, T. Voiconi, E. Linul, L. Marsa- vina, N. Modler, Viscoelastic Properties of PUR Foams Impact excitation and dynamic mechanical analysis (in English), „Materiale Plastice” No. 4/2015.

- L. Bogunia, K. Weinberg, Experimental and numerical investigation of PUR foam under dynamic loading (in English), „PAMM Proceedings in Applied Mathematics and Mechanics”, 16/2016.

- L. Marsavina, E. Linul, T. Voiconi, D. M. Constan- tinescu, D. A. Apostol, On the crackpath under mixed mode loading on PUR foams (in English), „Frattura ed Integrita Strutturale”, 34 /2015.

- L. Marsavina, D. M. Constantinescu, E. Linul, F. A. Stuparu, D. A. Apostol, Experimental and numerical crack paths in PUR foams (in English), „Engineering Fracture Mechanics”, 167/2016.

- M.R.M. Aliha, S.S. Mousavi, A. Bahmani, E. Linul, L. Marsavina, Crack initation angles and propagation paths in polyure- thane foams under mixed modes IIII and II III loading (in English), „Theoretical and Applied Fracture Mechanics”, 101/2019.

- A. Kairyte, S. Vejelis, Evaluation of forming mixture composition impact on properties of water blown rigid polyurethane (PUR) foam from rapeseed oil polyol (in English), „Industrial Crops and Products”, 66/2015.

- F. Stazi, C. Urlietti, C. Di Perna, G. Chiap- pini, M. Rossi, F. Tittarelli, Thermal and mechanical optimization of nano-foams for sprayed insulation (in English), „Construc- tion and Building Materials”, 201/2019.

- K. Schafer, J. Tróltzsch, F. Helbig, D. Niedziela, L. Kroll, Flexible spacer fabrics for reinforcement of rigid polyurethane foams in sandwich structures (in English), „20th International Conference on Composite Materials, Copenhagen, 19-24th”, 2015.

- S. Yanes-Armas, J. de Castro, T. Keller, Long-term design of FRP-PUR web-core sandwich structures in building construc- tion (in English), „Composite Structures”, 181/2017.

- V. Masatin, A. Volkova, A. Hlebnikov, E. Latosov, Improvement of district heating network energy efficiency by pipe insulation renovation with PUR foam shells (in En- glish), „Energy Procedia”, 113/2017.

mgr inż. Artur Matusiak, Compact-Project, Łódź

dr hab. inż. Jacek Szafran, Katedra Mechaniki Konstrukcji, Politechnika Łódzka

Zdjęcia: archiwum firmy Compact-Project