Nowoczesne deskowania, łącząc w sobie zalety różnych materiałów, są wydajne i bezpieczne oraz pozwalają na spełnienie rygorystycznych wymagań normowych, jak również wymagań klientów.

Roboty deskowaniowe należą do najbardziej kosztotwórczych procesów występujących podczas realizacji obiektów w technologii monolitycznej [6, 8, 15]. Wysokie koszty dzierżawy deskowań, duże nakłady robocizny związane z ich montażem, a także coraz większe wymagania w zakresie jakości powierzchni formowanych elementów wymuszają konieczność poszukiwania tańszych i sprawniejszych w obsłudze systemów deskowań. Systemowe deskowania ramowe odpowiadają tym wymogom: są bezpieczne, ekonomiczne, spełniają wysokie wymagania jakościowe, a także przyczyniają się do ochrony środowiska.

Przez system deskowaniowy rozumie się kompleksowy zespół współzależnych elementów (form, łączników, urządzeń podpierających) i sposobów postępowania technologiczno-organizacyjnego pozwalających na sprawną realizację tymczasowej konstrukcji nadającej kształt elementom betonowym i żelbetowym, zgodny z zaprojektowanymi rozwiązaniami architektonicznymi i konstrukcyjnymi. Deskowania oprócz ciężaru własnego oraz ciężaru formowanych elementów żelbetowych przenoszą tzw. obciążenie technologiczne, na które składa się ciężar pracowników i urządzeń stosowanych w procesie betonowania. Obciążenia te oddziaływają na konstrukcję deskowania do czasu uzyskania przez ukształtowany w nich element konstrukcyjny takiej wytrzymałości, która pozwoliłaby mu samodzielnie utrzymać masę własną i przyjąć obciążenia oddziałujące w czasie budowy [1, 4, 12].

Systemowe deskowania ramowe dzielimy na drobnowymiarowe i wielkowymiarowe. Kryterium podziału deskowań ramowych jest ciężar podstawowych elementów, tj. płyt (tarcz) systemu, wiążący się bezpośrednio z ich wymiarami geometrycznymi. Systemowe deskowania drobnowymiarowe przeznaczone są do montowania ręcznego, natomiast montaż elementów deskowania wielkowymiarowego wymaga użycia sprzętu – żurawi. Widok fragmentu zaformowanej ściany przy użyciu elementów wielkowymiarowych przedstawiono na fot. 1.

Fot. 1 Fragment zadeskowanej ściany przy użyciu deskowania ramowego wielkowymiarowego NOEmega

Deskowania te są w stanie przenieść ciśnienie mieszanki betonowej od 70 do 100 kN/m2 [5, 10]. Wytrzymałość deskowania 100 kN/m2 oznacza, że możemy betonować ścianę o wysokości 4,0 m bez uwzględniania przerw w układaniu mieszanki betonowej.

Deskowania wielkowymiarowe używane są z powodzeniem przy realizacji obiektów budownictwa przemysłowego, inżynieryjnego, wielokondygnacyjnych obiektów budownictwa użyteczności publicznej, a także budownictwa mieszkalnego [7, 15].

Charakterystyczną cechą tych deskowań jest możliwość uzyskania dużej wydajności podczas montażu płyt oraz utrzymania znacznego tempa betonowania. Duże formaty płyt, a szczególnie scalone jednostki powierzchniowe są idealne do deskowania wielkich powierzchni ściennych, obniżają koszty robocizny do 50% w stosunku do deskowań drobnowymiarowych. Elementy o dużej powierzchni nadają się szczególnie do wykonywania „betonu elewacyjnego”.

System deskowań wielkowymiarowych składa się z tzw. elementów podstawowych oraz akcesoriów.

Rys. 1 Konstrukcja płyty wielkowymiarowej: a) ukośnie zespawane ramy stalowe wykonane z zamkniętych profili z uformowanym wrębem i zabezpieczeniem krawędzi; b) na górnym żebrze ramy przyspawane są nakrętki z gwintem DW do przymocowania osprzętu; c) otwory z tuleją w kształcie stożka do przejścia prętów spinających; d) połączenie elementów za pomocą klamry M; e) żebra poprzeczne wykonane z zamkniętych profili stalowych; f) szybkie śrubowe mocowanie elementów dodatkowych do żebra funkcyjnego za pomocą nakrętek z gwintem DW; g) otwór transportowy do zamocowania zawiesia transportowego linowego

Tab. Parametry tzw. podstawowych płyt w wybranych systemach deskowań wielkowymiarowych

|

Lp..

|

Nazwa systemu

|

Wymiary: wysokość x szerokość [cm] |

Powierzchnia [m2] |

Ciężar [kN] |

Dopuszczalne parcie mieszanki betonowej [kN/m2] |

|

1

|

NOEtop 2000

|

265 x 530

|

14,04

|

7,60

|

88

|

|

2

|

NOEmega

|

300 x 240

|

7,20

|

4,60

|

100

|

|

3

|

PERI Trio

|

330 x 240

|

7,92

|

3,98

|

83

|

|

4

|

PERI Maximo

|

330 x 240

|

7,92

|

4,08

|

81

|

|

5

|

DokaFramax Xlife

|

330 x 270

|

8,91

|

5,14

|

80

|

|

6

|

MevaMammut 350

|

350 x 250

|

8,75

|

5,81

|

100

|

|

7

|

UlmaOrma

|

330 x 240

|

7,92

|

4,10

|

80

|

|

8

|

PASCHAL Althed

|

280 x 250

|

7,00

|

4,60

|

92

|

|

9

|

HARSCO Manto

|

270 x 480

|

12,96

|

8,09

|

80

|

|

10

|

RINGER Master

|

270 x 240

|

6,48

|

3,85

|

80

|

|

11

|

ALTRAD Mostostal MIDIBOX Plus |

300 x 240

|

7,20

|

3,48

|

80

|

Podstawowe elementy deskowania wielkowymiarowego stanowią:

– płyty (tarcze) deskowania,

– tzw. płyty uniwersalne (wielozadaniowe),

– elementy narożników: prostokątnych zewnętrznych i wewnętrznych stałych oraz narożników przegubowych regulowanych bezstopniowo.

Płyta (tarcza) deskowaniaskłada się z ramy i poszycia. Rama i wewnętrzne usztywnienia – stanowiące konstrukcję płyty (tarczy) – wykonane są z profili stalowych o przekroju zamkniętym lub ze stopów aluminiowych. Zapewniają całemu elementowi stabilność kształtu i sztywność na skręcanie. W elementach konstrukcyjnych tarczy – w ramie i żebrach – w sposób usystematyzowany rozmieszczone są otwory funkcyjne, które bardzo wygodnie i szybko, a przede wszystkim bezpiecznie pozwalają łączyć ze sobą zarówno elementy systemu, jak również elementy dodatkowe, np. wsporniki pomostu roboczego czy podpory.

Konstrukcję płyty wielkowymiarowej przedstawiono na rys. 1 [9].

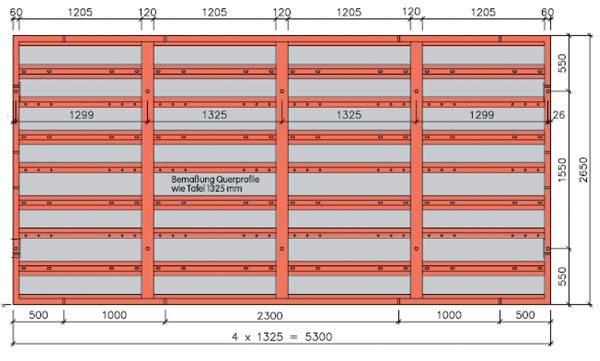

Deskowania wielkowymiarowe – jak już wspomniano – charakteryzują się znacznymi rozmiarami elementów podstawowych, tj. płyt. W tabeli poniżej podano parametry podstawowych płyt w wybranych systemach deskowań stosowanych w Polsce.

Oczywiście w zestawie płyt wymienionych systemów występują jeszcze płyty uzupełniające; o trzech–czterech różnych wysokościach oraz pięciu–sześciu szerokościach. Każda z płyt może być montowana w pozycji stojącej i leżącej (poziomej). Przyjmuje się, że każda płyta wielkowymiarowa ma dwie wysokości i dwie szerokości. To zróżnicowanie wymiarów płyt oraz stosowanie elementów uzupełniających ułatwiają dostosowanie systemu do każdego typu obiektu. Płyty o zróżnicowanych wymiarach pozwalają na regulację wysokości deskowania w module 25 cm, w niektórych systemach nawet 15 cm.

Rys. 2 Największa płyta wielkowymiarowa występująca na polskim rynku budowlanym – NOEtop 2000

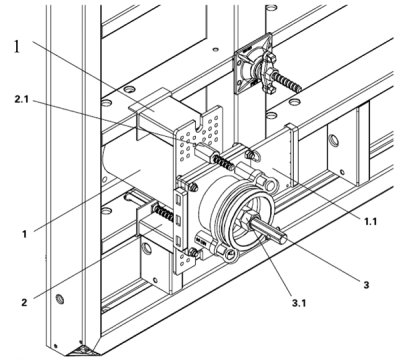

Osiągnięcia w technologii betonu w ciągu ostatnich kilkunastu lat, polegające na otrzymaniu i wdrożeniu samozagęszczalnych betonów, stwarzają między innymi ułatwienia w betonowaniu elementów konstrukcyjnych o skomplikowanych kształtach geometrycznych oraz elementów mocno zazbrojonych. Zakłada się, że w przypadku stosowania mieszanki samozagęszczalnej deskowanie należy projektować przy założeniu pełnego parcia hydrostatycznego [2, 12, 16]. W zdecydowanej większości przypadków deskowania ramowe wielkowymiarowe są w stanie przenieść to ciśnienie hydrostatyczne powstałe podczas układania mieszanki betonowej. Producenci deskowań bardzo szybko dostosowali płyty do tej szczególnej cechy mieszanki, tj. samozagęszczalności – opracowali rozwiązania konstrukcyjne umożliwiające wpompowywanie mieszanki do deskowania od dołu. W systemach deskowań wielkowymiarowych ramowych Meva, Doka są elementy (tarcze) tzw. uniwersalne SCC (universal panel SCC), w których na stałe wmontowane są króćce pompy, umożliwiające oddolny transport mieszanki betonowej (fot. 2). Do króćca podłączana jest specjalnie przystosowana końcówka rurociągu pompy i tym sposobem odbywa się transport samozagęszczalnej mieszanki betonowej do deskowania. Wymiary zewnętrzne elementów SCC odpowiadają wymiarom typowym tarcz systemowych (Meva-StarTec, Doka Framax Xlife).

Firma PERI w swojej ofercie króciec pompy do betonowania traktuje jako wyrób uzupełniający paletę deskowań wielkowymiarowych: Maximo, Trio i innych deskowań specjalnych. Może on być montowany w dowolnym miejscu płyty, wskazanym przez klienta. Elementy króćca są zwymiarowane na parcie boczne mieszanki p = 200 kN/m2.

Fot. 2 Podłączenie rurociągu pompy do króćca tarczy SCC (Meva-StarTec)

Płyty uniwersalne, nazywane w literaturze także wielozadaniowymi, multielementami, są stałymi elementami wszystkich deskowań wielkowymiarowych. Różnią się one od standardowych odpowiedników szyną metalową z rzędami dodatkowych otworów, rozmieszczonych w module co 5 cm, pozwalających na kotwienie w dowolnych miejscach. Przy użyciu płyt wielozadaniowych formuje się deskowania słupów prostokątnych i kwadratowych, stosuje się je przy uskokach ścian, do kształtowania naroży zewnętrznych, deskowań czołowych itp. Mogą one być także stosowane jako zwykłe elementy deskowania o tej samej szerokości.

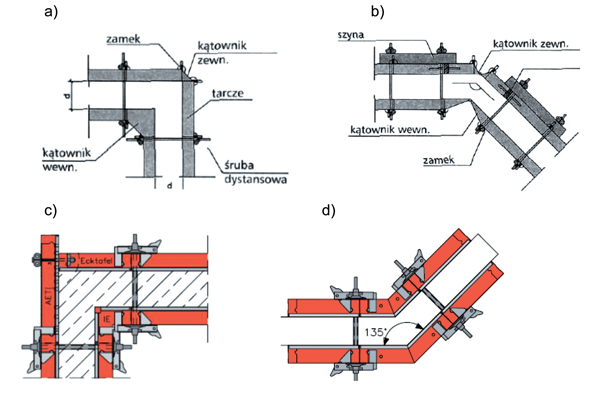

Do zestawu podstawowych elementów deskowania wielkowymiarowego należą narożniki zewnętrzne i wewnętrzne. W celu prostokątnego ukształtowania naroża zewnętrznego stosuje się dwa sposoby: za pomocą elementu uniwersalnego (płyty wielozadaniowej) lub za pomocą narożnika zewnętrznego. Zastosowanie płyty uniwersalnej w przypadku kątów 90o redukuje konieczność stosowania elementów uzupełniających dla różnych grubości ścian. Umożliwia ustawienie szerokości ścian od 15 do 50 cm ze skokiem co 5 cm.

W zestawach systemów deskowań wielkowymiarowych znajdują się również narożniki sztywne zewnętrzne i wewnętrzne o kącie 135o (PERI, NOE, Paschal). Z doświadczeń wykonawczych wynika, że narożniki 135o w praktyce często występują. Przy zastosowaniu stałych elementów naroża te można formować szybko i dokładnie, nie są wymagane dodatkowe elementy wyrównawcze.

W przypadku kształtowania naroży o innych kątach rozwartych i ostrych stosowane są zewnętrzne i wewnętrzne narożniki przegubowe. Omawiane sposoby formowania narożników przedstawiono na rys. 4.

Rys. 3 Króciec pompy betonu PERI: 1 – złączka; 1.1 – zasuwa (zawór); 2 – łącznik (element pośredniczący pomiędzy ramą tarczy a korpusem króćca); 2.1 – nakrętka; 3 – suwak oczyszczający złączkę z resztek; 3.1 – kontrnakrętka

Akcesoria deskowania wielkowymiarowego

Zestaw akcesoriów deskowań systemowych wielkowymiarowych składa się z następujących elementów:

– elementy uzupełniające (kompensacyjne),

– zamki montażowe (klamry łączące),

– ściągi spinające,

– belki (rygle) wyrównujące,

– podpory ukośne, zastrzały,

– wsporniki pomostu roboczego,

– zawiesia transportowe.

Formy można łączyć ze sobą zarówno w kierunku poziomym, jak i pionowym, tzn. w pozycji leżącej, stojącej lub nadstawiane. Wielkowymiarowe deskowania umożliwiają w krótkim czasie zaformować ściany o znacznej powierzchni. Jest to jedna z podstawowych zalet tego systemu deskowań.

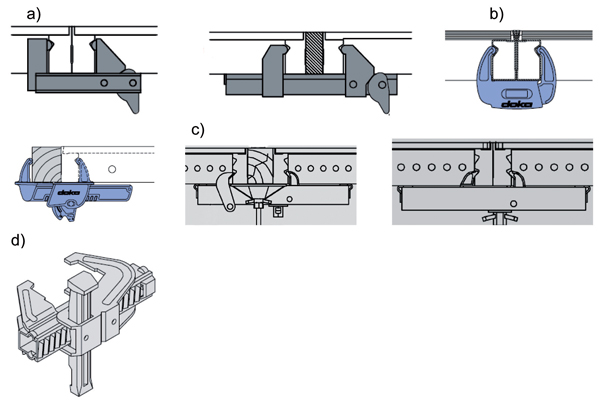

Łączenie elementów w deskowaniach wielkowymiarowych odbywa się za pomocą specjalnych zamków, nazywanych także przez niektórych producentów klamrami. Rozwiązaniom konstrukcyjnym zamków producenci deskowań przypisują szczególną rolę. Zamki w każdym systemie deskowań muszą spełniać trzy następujące funkcje: umożliwiać łatwe łączenie dwóch elementów, wyrównywać wzajemne ustawienie płyt względem siebie oraz uszczelniać połączenie płyt. Ponadto zamki zapewniają znaczną sztywność utworzonemu układowi płyt. W większości systemów łączenie płyt do wysokości 3 m odbywa się przy użyciu tylko dwóch zamków.

Prawie wszyscy producenci deskowań stosują dwa rodzaje zamków łączących:

– podstawowe, łączące płyty, płyty z narożnikami,

– kompensacyjne.

Zamki podstawowe łączą dwie sąsiadujące płyty, płytę z narożnikiem itp. Zamki kompensacyjne umożliwiają wstawianie między płytami elementu kompensującego niemodularny wymiar długości ściany (fot. 3). Szerokość elementu kompensującego jest ograniczona.

Fot. 3 Kompensowanie wymiarów niemodularnych za pomocą belki drewnianej i zamka nastawnego (NOEmega)

Rys. 4 Naroża ścian kształtowane za pomocą: a) narożników stałych o kącie 90o; b) narożników z przegubem; c) naroża o kącie 90o wykonane z płyt uniwersalnych; d) narożników stałych o kącie 135o

Na rys. 5 przedstawiono zamki podstawowe i kompensujące kilku producentów deskowań.

Rys. 5 Zamki łączące podstawowe i kompensacyjne: a) Noetop 2000, b) Doka Framax Xlife, c) Meva Mammut, d) Peri Trio BFD

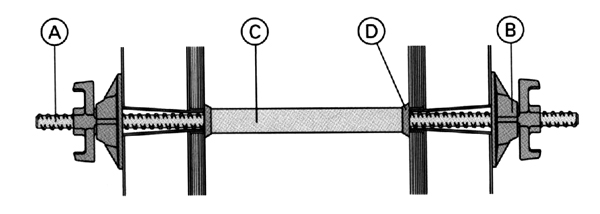

W celu zapewnienia odpowiedniej grubości ściany (utrzymania odstępu obu powierzchni deskowania) i zachowania nieodkształcalności deskowania stosuje się ściągi. Podczas betonowania ściągi poddawane są sile rozciągającej, przez ramy form przenoszą obciążenie wywołane parciem mieszanki betonowej. Komplet ściągu stosowany w deskowaniach ściennych przedstawiono na rys. 6.

Rys. 6 Widok ściągu DW zamontowanego w deskowaniu: 1 – pręt ściągu, 2 – nakrętka talerzowa, 3 – element dystansowy (rurka z tworzywa sztucznego), 4 – stożek uniwersalny

Powszechnie stosowanymi elementami łączącymi obie ściany deskowań są ściągi śrubowe typu DYWIDAG (DW). Ściągi DW spełniają wytyczne określone w normie DIN 18216 – Ściągi do deskowań (Schalungsanker für Betonschalungen).

Element dystansowy, który oprócz zapewnienia właściwej grubości ściany umożliwia właściwe dociśnięcia ściągów, składa się ze stożków z tworzywa sztucznego i rurki dystansowej, przyciętej na odpowiednią długość. Po rozdeskowaniu rurka pozostaje w zabetonowanej konstrukcji, natomiast stożki są z niej usuwane. W nowoczesnych systemach wielkowymiarowych pręty spinające DW przechodzą przez specjalnie ukształtowane tulejki w kształcie stożka. Umożliwia to deskowanie jednostronnych i dwustronnych ścian ukośnych, np. Mammut 350.

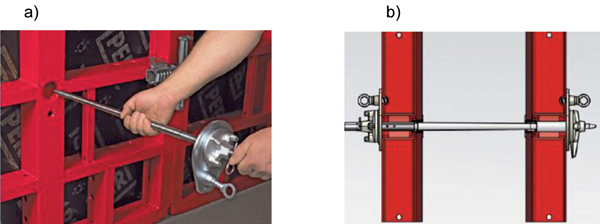

W ostatnich latach PERI wprowadziło nowy system deskowań wielkowymiarowych Maximo ze ściągiem stożkowym MX (fot. 4). Rozwiązanie to umożliwia wykonanie deskowania ścian bez użycia rurek dystansowych i stożków. Obsługa ściągów może odbywać się z jednej strony. Dopuszczalna siła rozciągająca ściągu MX wynosi 90 kN. Przedstawione rozwiązanie pozwala oszczędzić materiał i istotnie przyczynić się do oszczędności czasu podczas montażu i demontażu ściągów.

Fot. 4 Ściąg stożkowy MX: a) montaż ściągu, b) przekrój deskowania z zamontowanym ściągiem

Nowe normy europejskie dotyczące systemów deskowań i rusztowań wyraźnie zaostrzają wymogi dotyczące bezpieczeństwa pracy na budowie. Częścią składową deskowań ścian wysokich są pomosty pośrednie do obsługi punktów kotwiczenia. Odległość pomiędzy pomostami nie może być większa niż 3 m.

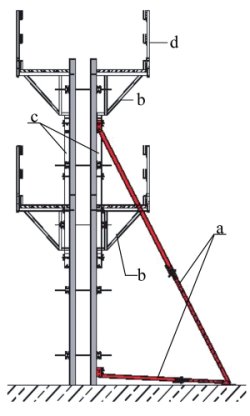

W celu utrzymania deskowania w projektowanym położeniu stosuje się podpory ukośne zwane także zastrzałami. Ich zadaniem jest podpieranie, rektyfikacja i zabezpieczanie przed zmianami położenia pionowych deskowań monolitycznych konstrukcji budowlanych. Podpory ukośne przenoszą przede wszystkim siłę rozciągającą i ściskającą powstałą w wyniku parcia wiatru na płyty deskowania. Komplet podporowy składa się z górnej podpory ukośnej (zastrzału), dolnej podpory ukośnej (rozpory), głowic mocujących do żeber funkcyjnych oraz stopy przegubowej [11].

W zależności od producentów podpór spotykamy różne rozwiązania szczegółów połączeń podpór zarówno z elementami deskowań, jak i z podłożem.

Elementami systemu deskowaniowego są również pomosty robocze (rys. 7). Umożliwiają one bezpieczne wykonywanie robót betoniarskich oraz dostęp do elementów wyposażenia deskowań w celu ich montażu i demontażu. Dopuszczalne obciążenie pomostu wynosi 1,5 kN/m2. W systemach deskowań wielkowymiarowych mają zastosowanie przeważnie gotowe pomosty roboczo-betoniarskie o długości 270 cm. Są one zawieszane za pomocą żurawia na płytach od góry, z zaczepami zabezpieczającymi się samoczynnie.

Rys. 7 Przekrój deskowania ściany z elementów wielkowymiarowych: a) podpory ukośne (zastrzały), b) wspornik pomostu roboczego, c) belki wyrównujące, d) barierka ochronna

Zakończenie

Ciągle rosnące wymagania zawarte w normach i instrukcjach [3, 13], a także wymagania klientów w zakresie jakości (wykończenia) powierzchni betonu, wysokich wymagań dotyczących tolerancji geometrycznych formowanych elementów zmuszają producentów deskowań do doskonalenia swoich produktów i poszukiwania coraz bardziej innowacyjnych rozwiązań. Nowoczesne deskowania, łącząc w sobie zalety różnych materiałów (tworzyw sztucznych, stopów aluminium o dużej wytrzymałości, stali), pozwalają na spełnienie rygorystycznych wymagań normowych oraz wymagań klientów. Poza tym są wydajne i bezpieczne.

Każdy z producentów dostarcza instrukcję montażu i demontażu danego systemu deskowań. Zawarte są w nich wszystkie informacje i wskazówki służące bezpiecznemu, prawidłowemu, szybkiemu i ekonomicznemu zastosowaniu danego systemu deskowań na placu budowy.

Omawiane systemy deskowań ramowych wielkowymiarowych są drogie w eksploatacji, z tego też względu pożądane jest, aby wykorzystanie deskowań na budowie było optymalne. Producenci deskowań posiadają bazy danych dotyczące rozwiązań systemowych, które w zależności od projektu i wymagań mogą znaleźć racjonalne zastosowanie u klienta. Ponadto mają programy informatyczne umożliwiające zaprojektowanie optymalnego rozwiązania wraz ze szczegółowym zestawieniem elementów; programy te pozwalają na dokładną wizualizację proponowanych rozwiązań.

dr hab. inż. Zygmunt Orłowski

prof. Politechniki Białostockiej

Ilustracje – materiały reklamowe firm: DOKA, HARSCO, MEVA, NOE, PASCHAL, PERI, RINGER, ULMA.

Literatura

1. ACI-347. Pressure on formwork, ACI Manual of Concrete Practice. Part 2, 2000.

2. CIRIA Report N. 108 Concrete pressure on formwork, 1985, London: Construction Industry Research an Information Association, 1985.

3. DIN 18218 Frishbeton auf lotrechte pressure of concrete on vertical formwork, Berlin 1980.

4. A. East, Softy – a formwork issue, Concrete, May, 2003.

5. Wł. Kiernożycki, Betonowe konstrukcje masywne. Teoria, wymiarowanie, realizacja, Wydawnictwo Polski Cement, Kraków 2003.

6. L. Koel, Conrete Formwork, American Technical Pub. Washington 2004.

7. B.A. Kryłow, S.A. Ambarcujana, A.I. Zwiezdowa, Rukawodstwo po progriwu betona w monolitnych konstrukcjach, NIIZB, Moskwa 2005.

8. Z. Orłowski, T. Wrzos, Dobór deskowań stropowych na przykładzie oferty firmy NOE, „Materiały Budowlane” nr 8/99, str. 42-44.

9. Z. Orłowski, Podstawy technologii betonowego budownictwa monolitycznego, Wydawnictwo Naukowe PWN, Warszawa 2010.

10. R.L. Peurifoy, C.J. Schexnayder, A. Shapira, Construction Planning, Equipment, and Methods, McGraw-Hill, Singapure 2011.

11. PN-EN 1065 Regulowane teleskopowe podpory stalowe. Charakterystyka, konstrukcja i ocena na podstawie obliczeń i badań.

12. PN-EN 12812:2008 Deskowanie – Warunki wykonania i ogólne zasady projektowania (oryg.).

13. PN-EN 13670-1:2011 Wykonywanie konstrukcji betonowych – Część 1: Uwagi ogólne.

14. PN-M-47850:1990 Deskowania dla budownictwa monolitycznego – Deskowania uniwersalne – Terminologia, podział i główne elementy składowe.

15. L. Rowiński, Technologia i organizacja procesów inżynieryjnych budownictwa przemysłowego, skrypty uczelniane, Politechnika Śląska, Gliwice 1996.

16. J. Szwabowski, J. Gołaszewski, Technologia betonu samozagęszczalnego, Wydawnictwo Polski Cement, Kraków 2010.