O poprawności rozwiązania technologiczno-materiałowego decyduje nie tylko dobór odpowiednich materiałów do wykonania posadzki, lecz także konstrukcja podłogi. Oznacza to, że na etapie projektowania należy przyjąć poprawny układ warstw całej konstrukcji.

Zgodnie z definicją z normy – PN-EN 13318:2002 Podkłady podłogowe oraz materiały do ich wykonania. Terminologia – posadzką nazywamy wierzchnią, użytkową warstwę podłogi. Z tej bardzo lakonicznej definicji wynika jednak, że rozpatrując zagadnienia związane z posadzkami przemysłowymi, nie wolno ograniczać się tylko do zakresu tej definicji. Jako podłogę zdefiniować można wykończenie poziomej przegrody konstrukcji nadające jej wymagane właściwości użytkowe, natomiast konstrukcją podłogi jest układ warstw złożony z podłoża, warstw hydroizolacyjnych i paroizolacyjnych, izolacji termicznej i akustycznej, warstw ochronnych, warstw nośnych (beton, jastrychy), dobranych w sposób zależny od obciążeń i rodzaju pomieszczenia.

O poprawności rozwiązania technologiczno-materiałowego decyduje nie tylko dobór odpowiednich materiałów do wykonania posadzki, lecz także konstrukcja podłogi. Oznacza to, że na etapie projektowania należy przyjąć poprawny układ warstw całej konstrukcji, jednoznacznie definiując rodzaj zastosowanych materiałów i ich parametry. Począwszy od poprawnego rozpoznania warunków gruntowo-wodnych i określenia niezbędnych parametrów warstwy nośnej (w przypadku podłóg na gruncie), a skończywszy bezpośrednio na warstwie użytkowej (posadzce).

Rozwiązanie technologiczno-materiałowe przegrody powinno zapewniać:

– szczelność i chronić beton przed agresywnymi czynnikami i przed przedostawaniem się agresywnych substancji do wód gruntowych (w przypadku obecności agresywnych mediów),

– przeniesienie obciążeń własnych i użytkowych (statycznych, dynamicznych, udarnościowych, termicznych itp.),

– bezpieczeństwo użytkowania (szczególnie istotne w przypadku pomieszczeń mokrych),

– wymaganą izolacyjność termiczną i akustyczną,

– zdolność do odprowadzania ładunków elektrycznych (tam gdzie jest to wymagane),

– trwałość konstrukcji.

Dokumentacja projektowa powinna szczegółowo podawać sposób wykonstruowania tzw. trudnych i krytycznych miejsc, ze szczególnym uwzględnieniem:

– rozwiązań dylatacji konstrukcyjnych, strefowych, brzegowych itp. oraz ich wypełnienia i/lub uszczelnienia,

– uszczelnień w obrębie wpustów punktowych i liniowych,

– wymaganej klasy antypoślizgowości oraz tzw. przestrzeni wypełnienia.

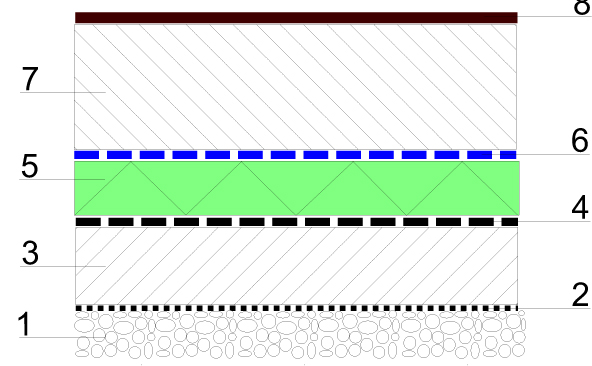

Schematyczny układ warstw konstrukcji podłogi pokazuje rys. 1.

Rys. 1. Konstrukcja podłogi przy stałym lub czasowym obciążeniu cieczami oraz silnie agresywnymi mediami lub obciążeniami mechanicznymi. Wariant z powłoką z żywic: 1 – warstwa przerywająca podciąganie kapilarne – żwir płukany 8−16 mm, 2 – folia PE lub membrana kubełkowa, 3 – beton podkładowy, 4 – hydroizolacja (papa termozgrzewalna, bitumiczna membrana samoprzylepna, polimerowo-bitumiczna masa typu KMB, membrana z tworzyw sztucznych), 5 – termoizolacja (np. polistyren ekstrudowany XPS), 6 – warstwa ochronna – chemoodporna membrana zgrzewana lub sklejana na zakładach (w razie braku obecności agresywnych mediów może być wykonana z folii PE o grubości przynajmniej 0,3–0,4 mm), 7 – beton nośny, 8 – posadzka żywiczna

Warstwa betonu nośnego musi umożliwić przejęcie przede wszystkim obciążeń mechanicznych oddziaływujących na podłogę, grubość płyty betonowej i klasa betonu zależą od przewidywanych obciążeń powierzchni. Dla obciążenia lekkim ruchem pieszym za minimalną klasę betonu przyjąć można C16/20, przy intensywnym obciążeniu ruchem pieszym lub obciążeniu wózkami na kołach ogumionych będzie to beton klasy C20/25, przy ruchu wózków na kołach stalowych − C25/30, jeżeli do tego dochodzą obciążenia udarowe lub ujemnymi temperaturami (szokowe), za minimalną klasę betonu można przyjąć beton C30/37.

a)

b)

Fot. 1. Posadzka antypoślizgowa

Właściwości żywic

Z żywic syntetycznych najczęściej stosowane są żywice epoksydowe i poliuretanowe. Żywice epoksydowe cechują się wysokimi parametrami wytrzymałościowymi (wytrzymałość na ściskanie rzędu 40–90 N/mm2, wytrzymałość na zginanie 20–40 N/mm2, wytrzymałość na rozciąganie 12–20 N/mm2), twardością i odpornością na ścieranie, uderzenia czy zarysowania, jednak przy braku elastyczności powłoki. Należy podkreślić wysoką odporność na agresywne media: roztwory kwasów nieorganicznych i organicznych (z wyjątkiem fluorowodorowego i octowego), roztwory soli nieorganicznych i wodorotlenków, oraz na materiały pędne i smary. Mniejszą odporność wykazują na substancje utleniające (chlor, kwas azotowy), alkohole (np. metanol), estry (np. octany butylu), ketony czy węglowodory. Nie są odporne na promieniowanie UV − mają skłonność do żółknięcia i kredowania.

Dwuskładnikowe żywice poliuretanowe są elastyczne (mają zdolność mostkowania rys podłoża, wydłużenie względne przy rozciąganiu do 160%, wytrzymałość na rozciąganie rzędu 2,2–3,5 N/mm2) oraz bardziej odporne na uderzenia, i to w niskich temperaturach. Są także odporne na promieniowanie UV oraz na starzenie. Ich parametry wytrzymałościowe oraz odporność na ścieranie są niższe. Wykazują dobrą odporność na paliwa i oleje, rozcieńczone kwasy i zasady, tłuszcze, aromatyczne węglowodory i estry, mniejszą natomiast na stężone zasady, zwłaszcza w podwyższonych temperaturach, oraz na ketony.

Jednoskładnikowe żywice poliuretanowe są generalnie odporne na paliwa (materiały pędne), smary, rozcieńczone kwasy i zasady. Są niewrażliwe na wpływy atmosferyczne, jednak do momentu związania są wrażliwe zarówno na wilgoć w podłożu, jak i wysoką wilgotność względną powietrza.

Spotyka się także żywice będące swoistymi hybrydami, np. epoksydowo-poliuretanowe. Wykazują one cechy właściwe zarówno epoksydom, jak i poliuretanom, np. elastyczność w połączeniu z odpornością na ścieranie.

Żywice z polimetakrylanu metylu cechują się szybkim czasem utwardzania (nawet dochodzącym do 60 minut) oraz możliwością układania w niskich temperaturach. Z parametrów wytrzymałościowych należy wymienić dobrą trwałość, odporność na uderzenia oraz dobrą wytrzymałość mechaniczną.

|

Klasa

antypoślizgowości

|

Przestrzeń

wypełnienia

|

Posypka

|

Zużycie żywicy

do wykonania lakierowania

|

|

R11

|

–

|

np. piasek kwarcowy 0,2–0,7 mm

|

600 g/m2

|

|

R11

|

V 4

|

np. piasek kwarcowy 0,3–0,8 mm

|

600 g/m2

|

|

R12

|

V 6

|

np. korund 0,5–1,0 mm

|

1000 g/m2

|

|

R13

|

V 4

|

np. piasek kwarcowy 0,7–1,2 mm

|

1000 g/m2

|

Tab. 1. Uzyskanie odpowiedniej klasy antypoślizgowości i przestrzeni wypełnienia

|

Warsztaty samochodowe i naprawcze

|

Klasa antypoślizgowości

|

|

Magazyny części zamiennych i poczekalnie

|

R 11

|

|

Kanały

|

R 12 V 4

|

|

Myjnie

|

R 11 V 4

|

|

Oczyszczalnie ścieków

|

|

Pompownie

|

R 12

|

|

Pomieszczenia stref usuwania osadów ze ścieków

|

R 12

|

|

Pomieszczenia aparatury kontrolnej

|

R 12

|

|

Produkcja tekstyliów i odzieży/galanterii skórzanej

|

|

Garbarnie

|

R 13

|

|

Pomieszczenia do impregnacji skóry za pomocą tłuszczu

|

R 12

|

|

Farbiarnie

|

R 11

|

|

Remizy strażackie

|

|

Parkingi wozów strażackich

|

R 12

|

|

Pomieszczenia konserwacji sprzętu gaśniczego

|

R 12

|

|

Garaże

|

|

Garaże, parkingi niewystawione na działanie warunków atmosferycznych

|

R 10

|

|

Garaże, parkingi wystawione na działanie warunków atmosferycznych

|

R 11 (R 10 V4)

|

|

Otwarte powierzchnie parkingowe

|

R 11 (R 10 V4)

|

|

Zewnętrzne ciągi komunikacyjne

|

|

Chodniki

|

R 11 (R 10 V4)

|

|

Platformy załadunkowe zadaszone

|

R 11 (R 10 V4)

|

|

Platformy załadunkowe niezadaszone

|

R 12 V 4

|

|

Strefa tankowania niezadaszona

|

R 12

|

|

Strefa tankowania zadaszona

|

R 11

|

Tab. 2. Przykładowe zalecenia niemieckie, wg wytycznych: BGR 181 Fussboeden in Arbeitsraumen und Arbeitsbereichen mit Rutschgefahr. Hauptverband der gewerblichen Berufsgenossenschaften, X.2003

Przygotowanie podłoża

Podstawą poprawnego wykonania posadzki żywicznej jest odpowiednie przygotowanie podłoża. Podłoże musi być czyste oraz wolne od substancji mogących pogorszyć przyczepność (mleczko cementowe, kurz, pył, luźne i niezwiązane cząstki, środki antyadhezyjne, inne zabrudzenia).

Do oczyszczania powierzchni stosować można m.in. odkurzanie, zmywanie, czyszczenie mechaniczne, szorowanie, szlifowanie, oczyszczanie strumieniowo-ścierne, frezowanie, młotkowanie, śrutowanie, metody hydrodynamiczne, oczyszczanie płomieniowe (wypalanie).

Sposób przygotowania podłoża i usunięcia zanieczyszczeń należy dobrać do stanu istniejącego, np. oczyszczanie strumieniem wody pod wysokim ciśnieniem stosuje się do oczyszczania lub powierzchniowego usuwania betonu na głębokość do 2 mm lub usunięcia membran, resztek asfaltu, kolorowych oznaczeń. Materiały bitumiczne, farby oraz smoły można usunąć przez frezowanie, piaskowanie lub groszkowanie. Skuteczną metodą usunięcia zanieczyszczeń chemicznych może być oczyszczanie płomieniowe. Frezowanie usuwa wierzchnią warstwę podłoża o zbyt niskich parametrach wytrzymałościowych często wraz z powierzchniowymi trudno usuwalnymi substancjami, natomiast śrutowanie usuwa stwardniały zaczyn cementowy.

Raki, wykruszenia i inne ubytki, w zależności od ich wielkości, uzupełnić zaprawami reprofilacyjnymi (np. typu PCC) lub innymi zaprawami mogącymi służyć do reprofilacji (np. zaprawa cementowo-epoksydowa), a także szpachlami i zaprawami epoksydowymi. Kierować się tu należy charakterem pracy naprawianego elementu konstrukcji, parametrami wytrzymałościowymi podłoża i materiału reprofilacyjnego, wielkością i rodzajem obciążeń oraz wytycznymi producenta.

Podłoże powinno być ponadto suche, wyrezonowane (dla betonu przez przynajmniej 28 dni) oraz zabezpieczone przed podciąganiem kapilarnym oraz dyfuzją pary wodnej. Żywice tolerują stosunkowo niewielką (4%) wilgotność podłoża. Przy większej wilgotności konieczne może być stosowanie specjalnych preparatów gruntujących, zabezpieczających właściwą powłokę przed odspojeniem.

Geometria posadzki powinna być zgodna z projektem, a odchyłki wymiarowe, równość powierzchni powinny się mieścić w zakładanej tolerancji (jeżeli nie są określone warunki, to według [10] odchylenie mierzone 2-metrową łatą kontrolną nie powinno być większe niż ± 5 mm dla posadzek wykonanych na płycie betonowej lub ± 3 mm dla posadzek wykonanych na jastrychu cementowym).

Kontrola podłoża przy wykonywaniu posadzek żywicznych powinna obejmować:

– czystość i stan podłoża (pod kątem obecności występowania m.in. stwardniałego cementu, wykruszeń i rys, wykwitów, kredowania, wykruszania ziaren kruszywa, obecności pyłu, zanieczyszczeń, takich jak olej, smar, nafta, tłuszcze itp., środków do pielęgnacji betonu, pozostałości starych powłok);

– równość i spadek podłoża;

– temperaturę powietrza i podłoża;

– wilgotność powietrza i podłoża;

– parametry wytrzymałościowe podłoża (aparat „pull-off”, metody sklerometryczne).

Fot. 2. Skutki złego odpowietrzenia żywic

Fot. 3. Złe obrobienie wpustu

Przygotowanie żywic do aplikacji

Po starannym wymieszaniu ze sobą żywicy i utwardzacza (za pomocą niskoobrotowej mieszarki, unikając napowietrzania, dodając utwardzacz do żywicy) do uzyskania jednorodnej, homogenicznej masy (czas mieszania 3–5 minut) przygotowany do aplikacji materiał przelać do nowego, czystego naczynia i jeszcze raz przemieszać. Nigdy nie należy nakładać żywicy z opakowania, w którym były mieszane składniki A i B. Podyktowane jest to faktem, że przy ściankach i dnie naczynia istnieje niebezpieczeństwo niezbyt dokładnego wymieszania składników. Żywice jednoskładnikowe należy przemieszać przed nałożeniem, czas mieszania nie powinien być krótszy niż 3 minuty.

Kolejnym istotnym czynnikiem, mającym wpływ na jakość i skuteczność wykonanej posadzki, jest temperatura powietrza, podłoża oraz materiału. Niskie temperatury (+8°C) opóźniają reakcję twardnienia, mogą powodować zwiększone zużycie materiału (podwyższona lepkość) oraz utrudniają właściwe rozprowadzenie materiału po podłożu. Wysokie temperatury (25–30°C) przyspieszają reakcję twardnienia, skracają czas obróbki, jak również utrudniają uzyskanie powierzchni optymalnej jakości.

Żywice nie mogą być nakładane, jeśli temperatura otoczenia przekracza temperaturę punktu rosy o mniej niż 3°C, dlatego konieczne jest oznaczenie także temperatury punktu rosy, np. za pomocą tabel lub elektronicznych termohigrometrów (i stała kontrola parametrów wpływających na punkt rosy, zwłaszcza gdy podczas prac zmieniają się warunki cieplno-wilgotnościowe).

Wykonywanie posadzek

Kompozycje żywic poliuretanowych lub/i epoksydowych służą do wykonywania:

– powłok ochronnych/warstw lakierniczych – (rys. 2)

– posadzek cienkowarstwowych (gr. 0,5–1 mm) – (rys. 3),

– posadzek grubowarstwowych (gr. 1–5 mm) – (rys. 3)

Takie zróżnicowanie technologii wynika z różnych wymagań stawianych posadzkom przemysłowym: inne będą dla magazynów czy hal wysokiego składowania, inne dla magazynów towarów suchych, inne dla hal z produkcją mokrą, inne dla parkingów otwartych, inne dla parkingów krytych.

Powłokę ochronną (lakierowanie) – rys. 2 – wykonuje się jako dwu-, trzykrotne naniesienie żywicy (nie jest tu wymagany osobny gruntownik, jego funkcję pełni warstwa nakładana w pierwszym przejściu). Taka powłoka wykonywana jest jako gładka. Drugim wariantem tego rozwiązania jest naniesienie żywicy gruntującej, na którą nakłada się żywicę będącą właściwą powłoką ochronną (parametry żywicy gruntującej ukierunkowane są na inne wymagania). To rozwiązanie pozwala na uzyskanie także powłoki antypoślizgowej (rys. 5).

Systemy posadzek cienko- lub grubowarstwowych występują w dwóch wariantach, jako:

– posadzka gładka (rys. 3) składająca się z:

– kompozycji gruntującej,

– posypki z piasku kwarcowego (opcjonalnie),

– kompozycji podstawowej (czysta żywica lub zmieszana z wypełniaczem – piaskiem kwarcowym),

– kompozycji wykańczającej/zamykającej – lakierowania (opcjonalnie);

– posadzka antypoślizgowa (rys. 4) składająca się z:

– kompozycji gruntującej,

– posypki z piasku kwarcowego (opcjonalnie),

– kompozycji podstawowej (czysta żywica lub zmieszana z wypełniaczem – piaskiem kwarcowym),

– posypki z piasku kwarcowego lub kruszywa korundowego o odpowiedniej frakcji – zależy od wymaganej klasy antypoślizgowości i przestrzeni wypełnienia,

– kompozycji wykańczającej – lakierowania zamykającego.

Możliwa jest jednak sytuacja, że warstwy konstrukcji są bardziej rozbudowane.

Posadzki cienkowarstwowe stosuje się w pomieszczeniach nie narażonych na intensywne obciążenia ruchem kołowym i przy słabym lub ograniczonym oddziaływaniu agresywnych mediów (przy takich obciążeniach mogą być także stosowane powłoki lakiernicze).

Posadzki grubowarstwowe epoksydowe stosuje się w budownictwie przemysłowym, użyteczności publicznej i w budownictwie ogólnym dla wysokich obciążeń mechanicznych i przy obecności agresywnych mediów. Żywice poliuretanowe w tego typu posadzkach stosuje się tam, gdzie jest konieczność zastosowania materiału elastycznego i/lub odpornego na UV.

Materiał do wykonywania posadzki żywicznej nanoszony może być ręcznie – za pomocą wałka, pędzla, szpachli, lub mechanicznie – za pomocą agregatu natryskowego, zgodnie z wytycznymi producenta.

Żywice nanoszone wałkiem należy rozprowadzić równomiernie na podłożu, np. za pomocą specjalnej listwy, a następnie za pomocą wałka z krótkim włosiem (jest to specjalny wałek do żywic) energicznymi ruchami w prostopadłych do siebie kierunkach wetrzeć w podłoże.

Materiał wylewany rozprowadzić równomiernie za pomocą kielni lub rakli warstwą o odpowiedniej grubości, a następnie odpowietrzyć wałkiem z kolcami.

Epoksydowe żywice do wykonywania powłok grubowarstwowych mogą być mieszane z piaskiem do żywic (takim samym jak do wykonywania posypki). Zwiększa to odporność związanej żywicy na obciążenia mechaniczne (oraz zmniejsza przy okazji koszt materiału), może jednak wpływać negatywnie na odporność chemiczną. Proporcje mieszania podaje zawsze producent systemu (wagowo mogą się one wahać od 0,5 do nawet 2 części piasku na 1 część żywicy). Im większa ilość dodawanego piasku, tym gorsza rozlewność masy. Występują tu także ograniczenia polegające na konieczności wykonania warstwy o podanej przez producenta minimalnej grubości. Do żywic poliuretanowych piasku z reguły się nie dodaje.

Po nałożeniu żywicy gruntującej, jeżeli jest to wymagane, należy wykonać posypkę z piasku kwarcowego lub kruszywa korundowego o uziarnieniu podanym przez producenta systemu (zazwyczaj 0,1–0,4 mm lub 0,2–0,7 mm). Posypkę taką wykonuje się jako pełnokryjącą natychmiast po nałożeniu gruntownika. Po jego związaniu (zazwyczaj 12–24 godziny) nadmiar kruszywa należy usunąć.

Na tak przygotowaną warstwę gruntującą nakłada się, warstwą o określonej grubości, kompozycję podstawową. Jeżeli nie jest wymagana antypoślizgowość czy nadanie specyficznego wyglądu (matowy, z połyskiem), wykonanie posadzki można uznać za zakończone. W przeciwnym wypadku konieczne jest jej przelakierowanie specjalnymi żywicami (zazwyczaj poliuretanowymi, jednoskładnikowymi lakierami).

Dla wersji antypoślizgowej (fot. 1a i 1b) świeżo nałożoną żywicę (kompozycję podstawową) trzeba posypać piaskiem kwarcowym lub korundem o określonym uziarnieniu, zależnym od wymaganej klasy antypoślizgowości i przestrzeni wypełnienia (tab. 1 i 2), i po usunięciu niezwiązanego piasku wykonać lakierowanie zamykające.

Zdolnością odprowadzania ładunków cechują się posadzki antyelektrostatyczne. Taki system występuje w wariancie gładkim:

– systemowy gruntownik,

– taśma i lakier przewodzący,

– warstwa użytkowa (przewodząca) – grubowarstwowa żywica epoksydowa lub poliuretanowa,

lub szorstkim (antypoślizgowym) z przewodzącą posypką:

– taśma przewodząca,

– systemowy gruntownik,

– posypka przewodząca,

– warstwa użytkowa (przewodząca) – cienkowarstwowa żywica epoksydowa lub poliuretanowa,

albo z przewodzącym lakierem:

– systemowy gruntownik,

– taśma i lakier przewodzący,

– posypka przewodząca,

– warstwa użytkowa (przewodząca) – cienkowarstwowa żywica epoksydowa lub poliuretanowa.

Należy bezwzględnie przestrzegać wytycznych producenta dotyczących czasów przerw technologicznych. Jeżeli producent systemu nie podaje inaczej, to należy przestrzegać następujących odstępów czasowych:

– aplikacja „mokre na mokre” – nanosić natychmiast warstwę na warstwę,

– nanoszenie kolejnej warstwy na uprzednio wykonanej bez posypki – 12–24 godziny,

– nanoszenie kolejnej warstwy na uprzednio wykonanej z posypką – określa producent systemu. Generalnie nie ma czasowego ograniczenia, wymagane jest bardzo staranne oczyszczenie uprzednio wykonanej warstwy i usunięcie niezwiązanego materiału. Producent systemu może postawić dodatkowe warunki dotyczące przygotowania powierzchni.

Podczas nakładania kompozycji żywicznej (każdej warstwy) kontrolować należy:

– temperaturę materiałów (jeżeli istnieje uzasadnione podejrzenie, że materiał mógł być przechowywany w nieodpowiednich warunkach),

– wygląd zewnętrzny materiałów,

– poprawność przygotowania podłoża,

– liczbę mieszanych składników, czas mieszania, czas aplikacji, zużycie materiału,

– warunki cieplno-wilgotnościowe (temperatura powietrza, podłoża, wilgotność względna powietrza, punkt rosy),

– grubość nakładanej powłoki; kontrolę należy przeprowadzać na bieżąco, sprawdzając zużycie materiału dla każdego cyklu roboczego,

– sposób wykonania posypki z kruszywa (jeżeli jest wykonywana) i usunięcie po związaniu kompozycji żywicznej nadmiaru kruszywa,

– długość przerw technologicznych,

– wygląd nałożonej każdej warstwy powłoki; powłoka powinna mieć jednolitą barwę i jednolity wygląd,

– przed nałożeniem kolejnej warstwy systemu poprzednia powinna być związana, niedopuszczalne są rysy, spękania i pofałdowania, także niedopuszczalne są białe przebarwienia i kleistość powierzchni.

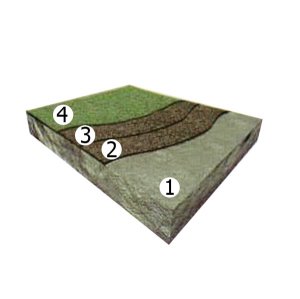

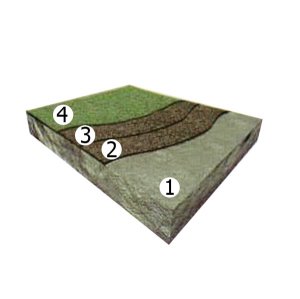

Rys. 2. Gładka powłoka ochronna: 1 podłoże, 2 żywica ochronna (pierwsza warstwa), 3 żywica ochronna (druga warstwa)

Rys. 3. Gładka posadzka cienko- lub grubowarstwowa: 1 podłoże, 2 gruntownik, 3 posypka z piasku kwarcowego, 4 kompozycja podstawowa, 5 lakierowanie zamykające (opcjonalnie)

Rys. 4. Antypoślizgowa posadzka cienko- lub grubowarstwowa: 1 podłoże, 2 gruntownik, 3 posypka z piasku kwarcowego, 4 kompozycja podstawowa, 5 posypka z piasku kwarcowego lub korundu o określonym uziarnieniu, 6 lakierowanie zamykające

Rys. 5. Antypoślizgowa powłoka ochronna: 1 podłoże, 2 gruntownik, 3 posypka z piasku kwarcowego lub korundu o określonym uziarnieniu, 4 lakierowanie zamykające

Maciej Rokiel

Rysunki 2, 3, 4, 5: Weber Deitermann

Literatura

1. PN-EN 13318:2002 Podkłady podłogowe oraz materiały do ich wykonania.

2. Specyfikacje techniczne wykonania i odbioru robót budowlanych. Posadzki z żywic epoksydowych i poliuretanowych, Promocja 2007.

3. M. Rokiel, Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II, Dom Wydawniczy Medium 2009.

4. PN-EN 206-1:2003 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność.

5. BEB – Industrieböden aus Reaktionsharz. Stoffe, 1987.

6. BEB – Industrieböden aus Reaktionsharz. Imprägnierung, 1985.

7. BEB – Industrieböden aus Reaktionsharz. Beschichtung, 1985.

8. BEB – Industrieböden aus Reaktionsharz. Versiegelung, 1985.

9. BGR 181: Fussböden in Arbeitsraumen und Arbeitsbereichen mit Rutschgefahr. Hauptverband der gewerblichen Berufsgenossenschaften, 2003.

10. Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 3: Posadzki mineralne i żywiczne, ITB, 2006.

11. J. Mierzwa, Kształtowanie i obliczanie posadzek przemysłowych na gruncie, XXIII Ogólnopolska Konferencja WPPK, 2008.

12. L. Czarnecki, B. Chmielewska, Uszkodzenia i naprawy posadzek przemysłowych, XXIII Ogólnopolska Konferencja WPPK, 2008.

13. PN-EN 13164:2003 Wyroby do izolacji cieplnej w budownictwie – Wyroby z polistyrenu ekstrudowanego (XPS) produkowane fabrycznie – Specyfikacja.

14. PN-EN 13163:2004 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Specyfikacja.

15. PN-B-20132:2005 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Zastosowania.

16. Materiały firm: Saint-Gobain marka Weber Deitermann, Schomburg, Sika, MC-Bauchemie.