Kamery termowizyjne z powodzeniem są stosowane do badania instalacji elektrycznych, ułatwiają np. lokalizowanie przegrzewających się elementów.

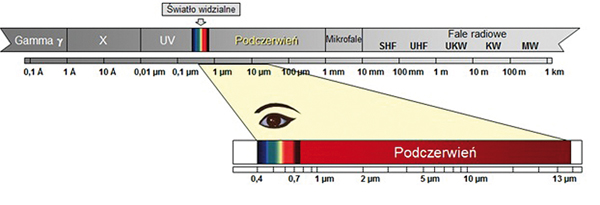

Promieniowanie podczerwone leży między widzialną (światło widzialne) a niewidzialną (mikrofale) częścią widma elektromagnetycznego.

Źródłem tego promieniowania jest ciepło, dlatego często nazywane jest promieniowaniem cieplnym. Każde ciało o temperaturze powyżej zera bezwzględnego (-273,15°C) emituje promieniowanie w zakresie podczerwonym. Nawet ciała, które wydają się nam bardzo zimne, np. lodowce, emitują promieniowanie podczerwone. Działania promieniowania podczerwonego doświadczamy na co dzień. Przykładowo ciepło, które czujemy od słońca, ognia czy komputera, jest podczerwienią. Pomimo że nie widzą go nasze oczy, na ciepło reagują receptory naszej skóry. Im cieplejsze jest ciało, tym więcej promieniowania podczerwonego emituje.

Rys. 1 Widmo promieniowania podczerwonego [1]

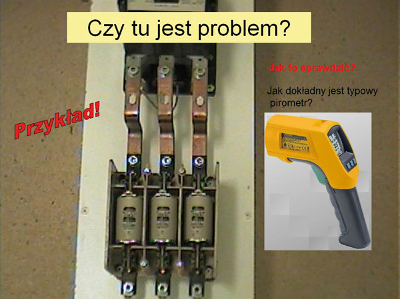

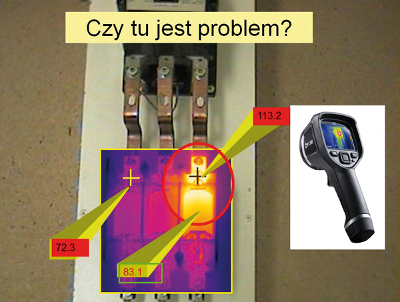

Obecnie, aby zobrazować/zmierzyć promieniowanie podczerwone, wykorzystujemy np. pirometry oraz kamery termowizyjne. Które z tych urządzeń będzie dla nas wygodniejsze w pracy? Z praktycznego punktu widzenia lepszym rozwiązaniem będzie dla nas kamera termowizyjna. Dlaczego? Niech mi będzie wolno posłużyć się przykładem. Rozważmy następujące zadanie. Mamy znaleźć wadliwy bezpiecznik spośród trzech widocznych na rys. 2. Jak możemy wskazać uszkodzony element? Najczęściej zadanie będzie polegało na wskazaniu elementu, który się przegrzewa, tj. jego temperatura jest znacznie wyższa od pozostałych. A więc bierzemy w dłoń pirometr/kamerę i staramy się sprawdzić temperaturę na poszczególnych bezpiecznikach.

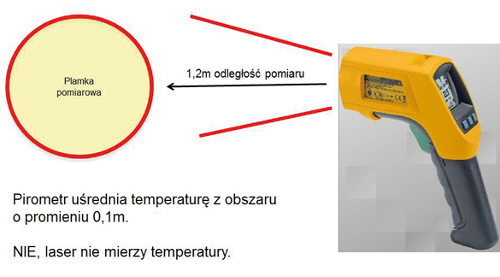

Należy zauważyć, że pirometr ze wskaźnikiem laserowym nie odczytuje temperatury z jednego punktu (miejsca, gdzie pada laser – widoczna kropka na obiekcie), ale uśrednia temperaturę z pewnego obszaru (jakiego to zależy od klasy pirometru), którym dysponujemy.

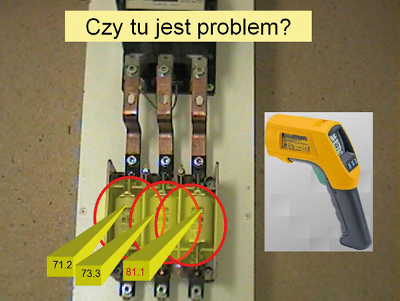

Wyniki, które otrzymamy, dla poszczególnych bezpieczników znajdziemy na rys. 4.

W tym momencie może nasunąć się pytanie, czy nie można tego pomiaru wykonać szybciej? Można. Z pomocą przychodzą kamery termowizyjne.

Promieniowanie podczerwone zostało odkryte w 1800 r. przez brytyjskiego astronoma sir Fredericka Williama Herschela. Poszukując filtrów do swojego teleskopu, Herschel się zastanawiał, jaki kolor powinien mieć nowy filtr, aby przepuszczał jak najmniejszą ilość energii, tak aby obserwując niebo, nie uszkodzić własnego wzroku. Podczas jednego z eksperymentów przepuścił on światło słoneczne przez pryzmat, aby otrzymać barwne widmo (tęczę), następnie korzystając z termometrów rtęciowych, zmierzył temperaturę każdego z kolorów. Odkrył, że temperatura barw wzrasta od fioletowej do czerwonej części widma. Herschel postanowił zmierzyć temperaturę tuż za czerwoną częścią widma, w miejscu gdzie światło słoneczne nie było już widoczne. Ku swemu zaskoczeniu dostrzegł, że temperatura w tym rejonie jest najwyższa ze wszystkich. W ten sposób odkrył, że istnieje niewidzialna (dla ludzkiego oka) część widma, która przenosi największą ilość energii w postaci ciepła. Herschel nazwał tę część spektrum „niewidocznym widmem termometrycznym”, w późniejszym czasie nazwa ewoluowała i dziś znana jest jako „podczerwień”.

Rys. 3 Pomiar temperatury pirometrem to uśrednienie z pewnego obszaru [2]

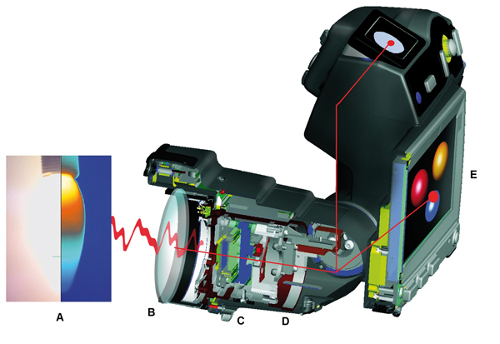

Dlaczego pomiar kamerą termowizyjną jest szybszy? Zasada działania kamery mikrobolometrycznej (kamery stosowane do pomiarów w energetyce oraz budownictwie posiadają detektory tego typu) oraz pirometru jest taka sama. Natomiast znaczącą różnicą jest liczba punktów pomiarowych obu urządzeń. W pirometrze mamy dostępny jeden element rejestrujący promieniowanie podczerwone, z kolei w kamerze mamy co najmniej 4800 punktów pomiarowych (najprostsza kamera FLIR E4 posiada detektor 60×80 pikseli), co pozwala na uzyskanie obrazu 2D przedstawiającego rozkład promieniowania emitowanego z powierzchni obserwowanego obiektu. Obraz ten – termogram – pozwala na szybkie wskazanie najcieplejszego oraz najchłodniejszego punktu, co umożliwia szybkie wskazanie przegrzewającego się bezpiecznika. Zasada działania pirometrów/kamer termowizyjnych (rys. 6) w bardzo dużym skrócie polega na rejestracji promieniowania podczerwonego, emitowanego z każdego obiektu z otoczenia, poprzez detektor podczerwieni (C). Zanim promieniowanie dotrze do detektora, musi przejść przez układ optyki (B), wykonany najczęściej z germanu lub krzemu, który absorbuje część promieniowania. Elektronika (D) w kamerze przetwarza zarejestrowany sygnał na obraz (E), który możemy zobaczyć i zapisać w formie filmu lub zdjęcia.

Rys. 4 Pomiar temperatur poszczególnych bezpieczników za pomocą pirometru [2]

Bardzo często osoby mające za zadanie wykonać pomiary termowizyjne uważają, że jedynym urządzeniem, jakiego potrzebują, aby wykonać swoją pracę, jest kamera termowizyjna. Jednakże czasem konieczne jest wykonanie dodatkowych pomiarów wspomagających odczyty kamery, dlaczego? Przypomnijmy sobie, że kamera termowizyjna służy jedynie do rejestracji i wizualizacji promieniowania podczerwonego emitowanego przez powierzchnię obserwowanego przez nas obiektu i nic poza tym. Odpowiednio kompensując pomiar, możemy również wyznaczyć temperaturę obserwowanego obiektu, jednak aby podjąć decyzję o remoncie lub wymianie danego urządzenia, może się okazać, że konieczne jest wykonanie dodatkowych pomiarów za pomocą specjalistycznych mierników. O jakich miernikach mowa? Przykładowo, jeśli interesują nas pomiary instalacji niskiego napięcia, bardzo przydatny może się okazać miernik cęgowy, który pokaże obciążenie badanego elementu. Warto wspomnieć, że miernik ten powinien być wyposażony w funkcję „true RMS”, aby mógł pokazać obciążenie nowoczesnych (obecnie stosowanych) urządzeń elektrycznych.

Rys. 5 Szybki pomiar kamerą termowizyjną ze wskazaniem gorących punktów [2]

Przystępując do pomiarów, warto również zgromadzić jak najwięcej informacji o badanym obiekcie, np. dla instalacji elektrycznych interesujące mogą być następujące parametry: dopuszczalne obciążenie elementu (urządzenia), czas użytkowania, dokonane naprawy, wcześniejsze wyniki pomiarów. Rozpoczynając pracę, pierwszą czynnością, jaką należy wykonać, jest zidentyfikowanie możliwych wzorców świadczących o niepoprawnym działaniu badanego elementu.

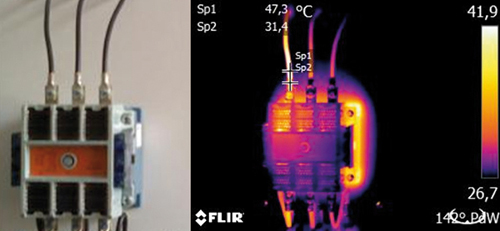

Najczęstszym błędem popełnianym przez początkujących termografistów jest chęć pomiaru temperatury każdego elementu badanego urządzenia. Na przykład na rys. 7 widoczny jest stycznik z dochodzącymi do niego przewodami. Czy urządzenie to pracuje poprawnie, czy wykazuje jakąś nieprawidłowość w działaniu?

Aby odpowiedzieć na te pytania, musimy rozważyć budowę urządzenia. Obudowa stycznika oraz izolacja przewodów wykonane są z PVC (materiał ten jest izolatorem elektrycznym). Natomiast przyłącza i styki są metalowe. Na termogramie (rys. 7) widać dwa punkty pomiarowe, pierwszy umieszczony na powierzchni przewodu (PVC), a drugi na powierzchni metalowego styku. Odczyty temperatur różnią się o 15,9°C na długości około 2 cm. Czy to możliwe? Nie, różnica temperatur wynika z właściwości materiałów do emitowania promieniowania podczerwonego – materiały mają różne współczynniki emisyjności. Emisyjność metali wynosi około 10%, a dla izolatorów współczynnik ten przekracza 90%. Pozostała część rejestrowanego przez kamerę promieniowania pochodzi z odbicia energii emitowanej przez otoczenie badanego urządzenia. Wniosek z tego przykładu jest następujący: chcąc mierzyć temperaturę, koniecznie musimy wprowadzić do kamery współczynnik emisyjności badanego materiału. Jeśli badane urządzenie zbudowane jest z 5 czy 10 różnych materiałów, każdy z nich może mieć inną emisyjność. Chcąc mierzyć temperaturę każdej części naszego urządzenia, musielibyśmy dla każdej składowej wprowadzić jej emisyjność, a następnie dokonać odczytu temperatury, pamiętając przy tym o uwzględnieniu odbicia, odległości, wilgotności, temperatury powietrza.

Rys. 6 Zasada działania kamery termowizyjnej [1]

Nasuwa się więc pytanie, czy temperatura jest aż tak ważna? Nie, używając kamer termowizyjnych, w pierwszej kolejności szukamy wzorców termicznych na powierzchni badanego urządzenia, które świadczą, że obiekt działa nieprawidłowo. Następnie się zastanawiamy, co może być przyczyną takiej nieprawidłowości w rozkładzie temperatur, a dopiero później myślimy o pomiarze temperatury wybranego elementu. Warto zauważyć, że aby móc stwierdzić nieprawidłowości we wzorcach termicznych, trzeba mieć wzorzec referencyjny, co oznacza, że pomiary kamerą termowizyjną powinny być wykonywane okresowo, tak abyśmy byli w stanie wychwycić zmiany w instalacji, zanim dojdzie do usterki lub kosztownej awarii.

Jeśli chcemy wykonywać inspekcje instalacji elektrycznych, powinniśmy posiadać wiedzę z zakresu elektryki oraz podstawowe informacje na temat zasady działania niektórych typów urządzeń elektrycznych. Dodatkowo powinniśmy pamiętać, że pod potoczną nazwą „prąd” kryje się ruch elektronów przez przewodnik, najczęściej poprzez miedź lub w przypadku starszych typów instalacji – aluminium. Elektrony przepływające przez przewodnik doznają tarcia (oporu) ze strony przewodnika. Tarcie wraz z potencjałem napięciowym na końcach przewodnika determinują wielkość prądu przepływającego przez przewodnik. Tarcie w przewodniku wytwarza ciepło, które powoduje wzrost temperatury przewodów (przewodnika) i jest najzwyczajniej stratą energii – możemy to wykryć za pomocą kamery termowizyjnej. Jeśli przez dany przewód/styk będzie przepływał większy „prąd” lub będzie większy opór, wzrosną również straty energii – będziemy to mogli zobaczyć kamerą termowizyjną – przewód będzie cieplejszy niż na obrazie referencyjnym.

Rys. 7 Stycznik – z lewej zdjęcie cyfrowe, z prawej termogram [2]

Termogram rys. 8 przedstawia wycinek instalacji elektrycznej. Po zawężeniu zakresu prezentowanych temperatur jeden z przewodów znacząco się wyróżnia na tle pozostałych (jest jaśniejszy, co zgodnie ze skalą temperatur oznacza, że jest cieplejszy od pozostałych). Oznacza to, że na styku zaistniał jakiś problem, np. styk może być zaśniedziały lub poluzowany. Aby sprawdzić, czy w tym miejscu występuje problem, dodajemy punkty pomiarowe, które pozwalają na miejscowy odczyt temperatury (pamiętamy o emisyjności). Wyniki, jakie otrzymujemy, to przeszło 90°C na izolacji przewodu, co przekracza dopuszczalny przez większość producentów poziom temperatur (najczęściej stosowane izolacje przewodów wytrzymują temperatury do +70/75°C). Z tego względu możemy wnioskować, że w miejscu styku występuje problem, który należy niezwłocznie usunąć. Jeśli to zlekceważymy, może dojść do stopienia izolacji, co w konsekwencji może doprowadzić do pożaru.

Rys. 8 Przegrzewający się przewód [2]

Zastosowań kamer termowizyjnych jest wiele, z powodzeniem mogą być również wykorzystane do badania instalacji elektrycznych, w których szybko pomogą zlokalizować przegrzewające się elementy. Badając instalacje w modernizowanych budynkach, większość defektów będzie wynikała ze starzenia się przewodów, styków, bezpieczników.

Czasem, aby rozwiązać problem, wystarczające będzie przeczyszczenie styku i ponowne skręcenie, a niekiedy konieczna będzie wymiana wadliwego elementu.

Kluczową sprawą w badaniu instalacji elektrycznych jest okresowe wykonywanie przeglądów za pomocą kamery termowizyjnej. Pozwala to na śledzenie trendów temperatur na poszczególnych elementach, co umożliwia wychwycenie drobnych usterek, zapobiegając powstaniu awarii.

mgr inż. Jarosław Knapek

EC TEST SYSTEMS

Bibliografia

1. FLIR Systems AB. Thermal imaging for electrical/ mechanical diagnostics. Discover a wide variety of Applications, 2011.

2. Materiały seminaryjne firmy EC Test Systems, FLIR Systems, 2012.

3. R. Gustavsson, Termography a practical approach, NORBO KraftTechnik AB, 2009.