Idealnym miejscem na wykorzystanie asfaltu narzutowego są drogi ekspresowe.

Asfalt narzutowy jako cicha nawierzchnia znalazł zastosowanie na drogach szybkiego ruchu. Sprawdza się w warunkach deszczowych, nie powodując aquaplanningu (utraty przyczepności opon podczas jazdy po nawierzchni pokrytej wodą) oraz zmniejszając uciążliwy dla otoczenia hałas. Cechy asfaltu narzutowego – szorstkość, brak poślizgu wodnego oraz minimalizowanie zanieczyszczenia oznakowania pionowego – zapewnią komfort jazdy i przede wszystkim bezpieczeństwo.

Walka z hałasem

Rośnie liczba pojazdów na drogach, które powodują hałas komunikacyjny. Prawdą jest, że hałas jest skutkiem pracy silników, ale w największym stopniu powstaje przez styk opon z nawierzchnią. Budowlańcy dążą do skonstruowania nawierzchni, która nie tylko umożliwiałaby komfortowe poruszanie się pojazdów, ale także zmniejszałaby nasilenie hałasu docierającego do otoczenia. Szukając odpowiednich nawierzchni dla dróg ekspresowych, należy zwrócić uwagę na częstotliwość jazdy, prędkość oraz zapotrzebowania użytkowników. W Polsce częste opady deszczu utrudniają poruszanie się po drodze. Ponadto drogi ekspresowe budowane są nieopodal działek mieszkalnych.

Rozwiązaniem wielu problemów jest używanie asfaltu narzutowego. Jest to mieszanka mineralno-asfaltowa o bardzo dużej (znacznie większej niż w klasycznym asfalcie) zawartości połączonych wolnych przestrzeni – porów (18-28%), stąd też pochodzi jego druga nazwa „asfalt porowaty”. Asfalt narzutowy zawiera przede wszystkim frakcje grysowe w ilości 83-87%, dzięki czemu struktura jest silna i odporna na deformacje wywołane obciążeniami kół pojazdów poruszających się po drodze. Górna warstwa – ścieralna – jest narażona na działanie czynników zewnętrznych, toteż ważne, aby była antypoślizgowa i umożliwiała przepływ wody na zewnątrz jezdni. W przypadku klasycznych nawierzchni woda odprowadzana jest na pobocze dzięki nachyleniu poprzecznemu. Inaczej dzieje się to w warstwie porowatej. Pory szybko wchłaniają wodę opadową, odprowadzając ją po szczelnej warstwie, umożliwiając przejazd pojazdów bez efektu aquaplanningu.

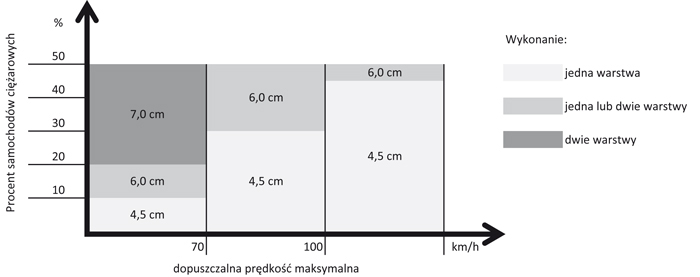

Wykres. Wymagane grubości nawierzchni w zależności od dopuszczalnej prędkości maksymalnej oraz liczby samochodów ciężarowych

Zalety i wady

Hałas jest zjawiskiem ujemnym dotyczący zarówno użytkowników, jak i otoczenia. Ważna jest jego minimalizacja. Od wielu lat prowadzone są badania hałaśliwości cichej nawierzchni asfaltowej o zwiększonej liczbie porów. W porównaniu z tradycyjnymi mieszankami w przypadku asfaltu porowatego hałas jest mniejszy o ponad 5 dB. Główne właściwości tego asfaltu, które wpływają na pochłanialność dźwięku, to: porowatość i grubość warstwy oraz kształt porów. Duże, otwarte pory, odpowiednie uziarnienie pozwalają na tłumienie hałasu. Dobierając grubość warstwy bądź warstw, należy uwzględnić prędkość dopuszczalną pojazdów oraz to, jaki procent na danym odcinku drogi stanowią samochody ciężarowe (wykres). Optymalnie grubość warstwy asfaltu narzutowego wynosi 10-30 cm.

Zmieniając wytyczne warstwy, zmienia się również poziom redukcji hałasu komunikacyjnego. Przykładowo: zwiększając uziarnienie kruszywa z 8 na 11 mm czy z 11 na 16 mm, zwiększa się poziom hałasu o 2 dB. Zwiększenie miąższości warstwy z 40 na 60 mm (tj. o 30%) powoduje natomiast obniżenie hałasu dla pojazdów jadących z prędkością 90 km/h z 75,5 na 69,9 dB, czyli o 5,6 dB.

Ważną cechą porowatych nawierzchni, poza redukcją hałasu, jest odporność na deformacje. Przyrost kolein w tym asfalcie nie jest większy niż 0,5 mm w ciągu roku eksploatacji. Wspomniana odporność jest zależna od składu mieszanki w warstwie ścieralnej. W przypadku porowatej największy udział ma grys (jak wspomniano wcześniej), następnie piasek łamany (10-13%) oraz wypełniacz (4-5%). Ze względu na charakter stosowanego modyfikowanego lepiszcza szybciej się starzeją. Dobre efekty daje dodatek kauczuku czy miału gumowego, zapewniając odporność na deformacje trwałe. Przepuszczalność wody nawierzchnia zawdzięcza dużej zawartości struktury pochłaniającej wilgoć. Przepływając przez łączące się pory, woda zostaje odprowadzana na pobocze. Ważnym aspektem w tym przypadku jest dobór grubości warstwy pochłanialnej, ponieważ już warstwa asfaltu narzutowego o 4 cm grubości i 25-procentowej porowatości pozwala zmagazynować niemalże 10 mm opadu deszczu. Do tego zastosowanie pochylenia poprzecznego leżącej poniżej warstwy szczelnej umożliwia sprawne przemieszczanie się wody. Dzięki szybkiemu pozbyciu się zbędnej ilości opadów na powierzchni widoczność podczas jazdy jest znacznie lepsza niż na innych nawierzchniach. Nie występuje zjawisko poślizgu bądź mgły. Woda nie pozostaje w dłuższym czasie na powierzchni i nie unosi się wraz z poruszającymi się kołami pojazdów. Jest to bardziej komfortowe i bezpieczne dla kierowców.

Szorstkość asfaltu porowatego w porównaniu z tradycyjną mieszanką asfaltową jest mniejsza. Wynika to z faktu tworzenia się błonki lepiszcza na ziarnach kruszywa. Po około roku ulega ona starciu, w przypadku pozostałych mas po trzech miesiącach eksploatacji. Wraz z dłuższym okresem istnienia asfaltu wzrasta szorstkość i poprawiają się właściwości antypoślizgowe. Zalety asfaltu narzutowego sprawiają, że jest wykorzystywany na budowach dróg szybkiego ruchu. Niestety asfalt narzutowy ma również wady. Jedną z przyczyn, dlaczego drogowcy nie stosują materiału na każdej budowie, jest mniejsza trwałość w stosunku do powszechnie stosowanych materiałów. Trwałość nawierzchni z asfaltu narzutowego wynosi ok. 8 lat, a zachowuje ona szczelność do 10 lat. Powodem jest starzenie lepiszcza w krótszym czasie, ścieranie się wierzchniej warstwy oraz wykruszanie ziaren. Zniszczenie powierzchniowe jest charakterystycznym uszkodzeniem dla takich nawierzchni. Sposobem zwalczania takich problemów jest zastosowanie lepiszczy modyfikowanych. Kolejnym problemem jest dość wysoki koszt wykonania i eksploatacji nawierzchni z asfaltu narzutowego. Do produkcji tego typu mieszanki stosuje się wysokiej jakości kruszywa grysowe oraz modyfikowane lepiszcza asfaltowe. Stąd zwiększone koszty utrzymania, głównie w okresie zimowym, kiedy należy stosować większą ilość solanki niż do tradycyjnych nawierzchni. Lód i śnieg pojawiają się szybciej na powierzchni ze względu na większą porowatość i mniejszą przepuszczalność ciepła.

Fot. 1. Nawierzchnia z asfaltu porowatego

Nawierzchnie porowate mają węższe zastosowanie niż nawierzchnie tradycyjne – przeznaczone są głównie do dróg szybkiego ruchu, gdzie prędkość przekracza 55 km/h i występuje płynna jazda samochodów bez częstego hamowania czy przyspieszania. Do tego są to odcinki dłuższe niż 100 m. Dlatego też drogi ekspresowe są idealnym miejscem na wykorzystanie takiego typu asfaltu. Podczas budowy ważne jest zachowanie pochylenia drogi. Dopuszczalne są pochylenia o 10% oraz o łukach poziomych z promieniem nieprzekraczającym 75 m. Należy również sprawdzić wcześniej zanieczyszczenie terenu oraz wilgotność. Najbardziej niekorzystne miejsca do wykorzystania porowatych nawierzchni to tereny narażone na częste zabrudzenia przez pojazdy czy też podtopienia. Nie jest to również nawierzchnia przystosowana do poruszania się maszyn budowlanych, rolniczych itp. Nie powinny poruszać się tymi drogami pojazdy z transportem odkrytym typu piasek czy zboże.

Tab. 1. Materiały wykorzystywane do asfaltu porowatego

|

Materiał |

Kategoria ruchu KR 3-7 |

|

Mieszanka mineralno-asfaltowa o wymiarze D1 [mm] |

8, 11, 16 (tylko dla DPA) |

|

Lepiszcza asfaltowe |

PMB 4580-55, PMB 45/80-65, PMB 45/80-80, PMB 65/105-60, PMB 65/105-80 asfalty specjalne, np. z gumą wg europejskich ocen technicznych lub aprobat technicznych |

|

Kruszywa mineralne |

Tabele zawarte w Wymaganiach Technicznych |

Wymagania techniczne podczas budowy

Asfalt narzutowy może być umieszczony zarówno w warstwie ścieralnej, jak i wiążącej. W wierzchniej warstwie projektowany jest jako jednowarstwowy (PA) o miąższości średnio od 4 do 6 cm bądź dwuwarstwowy (DPA) w granicach 7-10 cm. Różni się wówczas uziarnieniem. Warstwa ścieralna ma kruszywa o mniejszej średnicy. Asfalt ten należy dobierać tak, aby był odporny na warunki klimatyczne panujące na obszarze projektowanym, przede wszystkim na podstawie kategorii ruchu.

W przypadku PA trudniej jest utrzymać nawierzchnię w okresie zimowym. Lepszym rozwiązaniem jest DPA – zmniejsza hałas do 10 dB, lepiej odwadnia, a eksploatacja jest łatwiejsza.

Wymagania techniczne dotyczące asfaltu porowatego wskazują parametry decydujące o jakości nawierzchni. Opisane

są zastosowania konkretnych rodzajów materiałów we wskazanych warstwach.

W przypadku dwuwarstwowej nawierzchni porowatej (DPA) należy stosować PA 16 W w warstwie wiążącej, natomiast PA 8 S albo PA 11 S w warstwie ścieralnej (tab. 1). Cechą charakterystyczną materiału porowatego jest krzywa o nieciągłym uziarnieniu. Jest to konieczne do zachowania zawartości wolnych przestrzeni w przedziale od 7 do 30% v/v. Należy więc zmniejszyć maksymalnie ilość frakcji pośrednich. W mieszance powinno być jak najwięcej frakcji gruboziarnistych. Ważne, aby uziarnienie tej mieszanki mieściło się w krzywej uziarnienia. Istotna jest również zawartość lepiszczy, która powinna być dobierana według wymagań technicznych i norm.

Fot. 2. Nawierzchnia z klasycznego asfaltu

Eksploatacja nie taka straszna

Drogi wykonane z asfaltu porowatego wymagają właściwej eksploatacji. Jest to kosztowne i pochłaniające czas, jednakże pomaga w jak najdłuższym utrzymaniu nawierzchni w należytym stanie technicznym. Ważna jest kontrola oraz dbanie o czystość powierzchni. Należy usuwać wszelkiego rodzaju zanieczyszczenia, typu padlina, liście, oraz unikać przenikania do wnętrza nawierzchni chemikaliów, ciał stałych, olejów, paliwa itp. W przypadku takiego zanieczyszczenia konieczne jest czyszczenie warstwy, a czasem odnowienie jej. W sytuacji wystąpienia wad powierzchniowych należy jak najszybciej je usunąć. Tak zwane rowki podłużne powstałe na skutek nieodpowiednich opon trzeba poddać obserwacji, aby stwierdzić ewentualne kolejne wykruszanie się ziaren kruszywa.

Należy pamiętać również, że z upływem czasu pory pod wpływem zanieczyszczeń zatykają się i zamulają, co prowadzi do absorpcji hałasu w czasie. Zwiększanie ograniczenia prędkości na drodze pozwala w okresie letnim samoistnie oczyszczać powierzchnię.

Inaczej się dzieje zimą. Nawierzchnia szybciej się ochładza i wolniej nagrzewa w stosunku do tradycyjnych powierzchni. Lód oraz śnieg obniżają filtrację, co powoduje zagrożenia na drodze. Skutkiem takiego zjawiska mogą być wypadki. Konieczna jest szybka i odpowiednia reakcja przed okresem zimowym. Ważne jest zabezpieczenie nawierzchni znacznie wcześniej niż przy klasycznych asfaltach. Zapobiega to zatykaniu szczelin. Nie powinno się stosować grubych czy drobnych kruszyw jako materiału uszorstniającego, który z łatwością niszczy strukturę nawierzchni.

|

Tab. 2. Uziarnienie mieszanki mineralnej i zawartość lepiszcza do asfaltu porowatego do warstw ścieralnej

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Należy stosować sól. Pomaga ona odprowadzać roztopy i wody deszczowe na pobocze. Roztopiona sól reaguje z wodą roztopową, nie pozostając na powierzchni jako rezerwa do kolejnego odlodzenia. Należy wówczas ponownie zastosować solankę. Aby uniknąć zjawiska gołoledzi, wystarczy zastosować tradycyjne metody. Podczas okresu zamarzania wzrasta zużycie środka do 40 g/m2, czyli o 20-50% więcej niż w klasycznych nawierzchniach. Podczas zimy jest również wskazane stosowanie prewencyjnego rozsypywania środków na asfalcie narzutowym. Na początek wykorzystywana jest nawilżona sól, następnie (po opadach śniegu) suchy środek, a potem wprowadza się pługi z gumowymi lemieszami (aby nie uszkadzały nawierzchni). Podczas eksploatacji należy pamiętać o minimum corocznym oczyszczaniu porów odpowiednim sprzętem, tzn. urządzeniem do płukania porów pod ciśnieniem oraz zasysania wypłukanych części. Ciśnienie urządzenia czyszczącego należy odpowiednio dobrać. Nie może być ono za wysokie, ponieważ może uszkodzić bądź wykruszyć ziarna kruszywa. Woda pod wysokim ciśnieniem doprowadza do osłabienia warstwy porowatej, ziaren, zmniejszenia szczelności oraz uszkodzenia struktury. Podczas opadów deszczu woda w połączeniu z naciskiem opon powoduje, że nawierzchnia jest mniej odporna na oddziaływania zewnętrzne, przez co doprowadza do takich zjawisk, jak uszkodzenie wiązania czy utrata warstwy uszczelniającej. Ważne jest, aby dbać o jakość oraz utrzymywać nawierzchnię w należytym stanie, powierzchnia spełni wówczas swoje funkcje przez wiele lat.

mgr inż. Małgorzata Skrzyńska