W zakresie własności materiałów do wykonywania warstwy wykończeniowej widoczny jest bardzo szybki postęp.

W 1957 r. w Berlinie po raz pierwszy zamontowano system ocieplenia ścian zewnętrznych budynków ETICS (z ang. External Thermal Insulation Composite System).

Poszczególne etapy wykonania systemu ETICS aż do warstwy wykończeniowej zostały opisane w poprzednich wydaniach „IB”. Ich wnikliwa analiza powinna przekonać czytelników, że wprawdzie główne założenia systemu ETICS są takie same od 60 lat, jednak szczegółowe sposoby ich realizacji, wykonawstwa i technologii wykonania, czerpiąc z 60-letniej wiedzy, stoją na jak najwyższym poziomie technologicznym. Intensywność tego postępu jest również widoczna w materiałach do wykonywania warstwy wykończeniowej: farbach gruntujących i elewacyjnych, a przede wszystkim w cienkowarstwowych wyprawach tynkarskich.

Minęło 60 lat, a sama zasada ociepleń budynków, wprawdzie udoskonalana i modyfikowana przez różnych producentów, w swych ogólnych założeniach nie uległa głębszym zmianom. Zgodnie z nimi polega ona na przyklejeniu do nośnego podłoża materiału ociepleniowego o jak najkorzystniejszym współczynniku oporu cieplnego X. To ten składnik systemu odpowiada za jego cieplne właściwości. Mocowanie materiału do podłoża może się odbywać przez jego przyklejenie z wykorzystaniem odpowiednich klejów systemowych lub poprzez kotwienie mechaniczne odpowiednimi kołkami. Mocowanie klejem może być samodzielne lub przy wsparciu mocowania mechanicznego odpowiednimi kołkami. W przypadku systemów o większym ciężarze zalecane jest stosowanie mocowania mechanicznego, sama zaś warstwa klejowa traktowana jest jako pomocnicza, mająca ułatwić odpowiednie „spozycjonowanie” materiału ociepleniowego. Na tak przymocowanym materiale ociepleniowym wykonuje się warstwę zbrojoną, wykonaną z systemowego kleju (zwykle mineralnego lub polimerowego) do wykonywania warstwy zbrojonej oraz odpowiednio w niej zatopionej siatki z włókna szklanego. Ostateczne warstwy systemu stanowią zwykle: farba gruntująca (choć istnieją również tzw. systemy bezgruntowe), wyprawa tynkarska/elewacyjna oraz opcjonalnie farba elewacyjna. Wszystkie te warstwy, nazwijmy je wykończeniowymi, wraz z warstwą zbrojoną stanowią tzw. warstwę wierzchnią systemu ETICS.

Fot. K. Wiśniewska

Warstwa wykończeniowa – czy estetyka jest najważniejsza?

Warstwa wykończeniowa składa się zwykle z warstwy farby gruntującej zwanej często po prostu gruntem, warstwy tynku cienkowarstwowego/ elewacyjnego i opcjonalnie warstwy farby elewacyjnej.

Czemu ma służyć ten zestaw wyrobów? Jako producenci systemów często spotykamy się z opinią, że jedynym celem tej warstwy jest zapewnienie estetyki ocieplonej elewacji. Czy tak jest rzeczywiście? Nic bardziej mylnego.

Podstawową funkcją warstwy wykończeniowej w bezspoinowym systemie ociepleń jest ochrona całego systemu przed wpływem warunków atmosferycznych oraz zapewnienie zainstalowanemu systemowi optymalnych parametrów fizykochemicznych do jego długoletniej eksploatacji. Szczególnie chodzi tutaj o ochronę izolacji cieplnej przed możliwością jej zawilgocenia oraz zapewnienie całemu systemowi spójności i trwałości w całym okresie jego użytkowania. Wstępne założenia przewidywały dla systemów ociepleń żywotność na poziomie minimum 25 lat. Obecne doświadczenia z 60-letniej praktyki stosowania systemów wskazują, że okres ten, przy prowadzonych okresowo działaniach konserwatorskich, może sięgać nawet 45 i więcej lat [1]. Aby umożliwić taką żywotność systemów, ich warstwa wierzchnia musi zapewnić niską nasiąkliwość, wodoszczelność i mrozoodporność, przepuszczać w odpowiednim stopniu parę wodną, charakteryzować się odpowiednią odpornością na uderzenia i uszkodzenia mechaniczne, odpornością na korozję mikrobiologiczną i na zabrudzenia, ograniczać możliwości rozprzestrzeniania ognia czy palność systemu etc. Wszystkie te aspekty znajdują odzwierciedlenie w wymaganiach stawianych wyrobom wchodzącym w jej skład (tab. 1). Kolorystyka, faktura powierzchni, efekty dekoracyjne, trwałość kolorów czy też czystość elewacji są równie ważne, ale z punktu widzenia systemu są one drugorzędne.

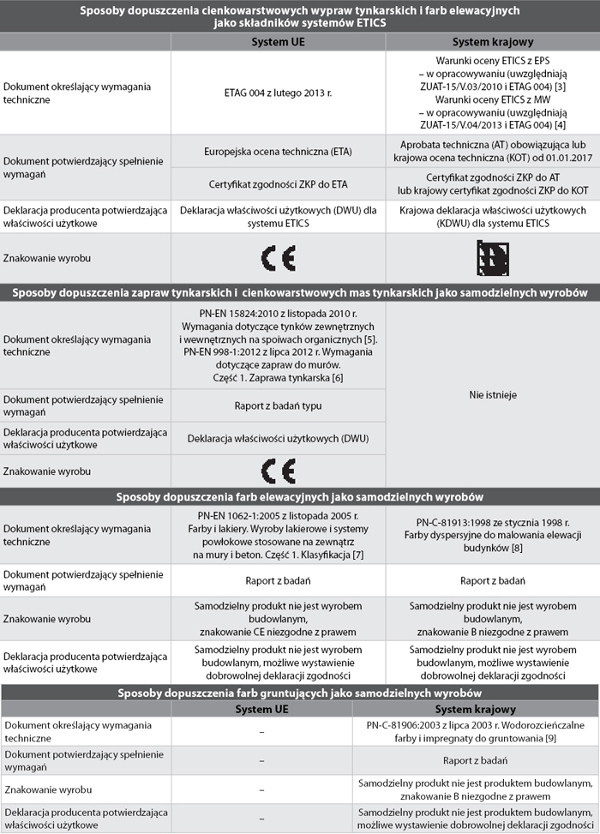

O tym, jakie podstawowe funkcje ma spełniać warstwa wykończeniowa w systemie ETICS, świadczą wymagania stawiane jej przez dokumenty dopuszczające wyroby do stosowania oraz parametry, jakie te wyroby muszą spełnić.

Tab. 1 Zasady dopuszczania farb gruntujących, cienkowarstwowych wypraw tynkarskich i farb elewacyjnych do obrotu handlowego

Składniki warstwy wykończeniowej ETICS – wymogi formalnoprawne

Obecnie farby gruntujące, cienkowarstwowe wyprawy tynkarskie i farby elewacyjne – jako składniki zestawu wyrobów ETICS – mogą być dopuszczone do stosowania na rynku UE po otrzymaniu europejskiej oceny technicznej (tzw. ETA) wydanej po spełnieniu wymagań zawartych w wytycznych ETAG 004 z lutego 2013 r [2], ocenie i weryfikacji stałości właściwości użytkowych, otrzymaniu certyfikatu zgodności zakładowej kontroli produkcji oraz wystawieniu przez producenta systemów tzw. deklaracji właściwości użytkowych oznaczeniu wyrobów znakiem CE.

W przypadku rynku krajowego dopuszczenie farb gruntujących, cienkowarstwowych wypraw tynkarskich i farb elewacyjnych, jako składników systemów ociepleń ETICS, do 31 grudnia 2016 r. odbywało się po otrzymaniu krajowych aprobat technicznych (AT) wydawanych po spełnieniu wymagań stawianych przez wytyczne [3] i [4]. Obecnie stosowane są krajowe oceny techniczne (KOT) i deklaracje właściwości użytkowych (przy czym aprobaty techniczne wydane przed 1 stycznia 2017 r. zachowują swoją ważność do czasu ich obowiązywania).

Zarówno farby gruntujące, cienkowarstwowe wyprawy tynkarskie, jak i farby elewacyjne mogą być również dopuszczone do obrotu handlowego jako samodzielne wyroby. Samodzielnie stosowane farby elewacyjne, w myśl obecnych przepisów, nie są uznawane jako wyroby budowlane, tym samym ich wprowadzenie do obrotu nie jest obostrzone koniecznością spełnienia wymagań. Niemniej jednak producenci tych wyrobów na zasadach dobrowolności mogą określać ich parametry w odniesieniu do norm [7] i [8]. Podobna sytuacja dotyczy farb gruntujących/gruntów i impregnatów, producenci mogą przebadać je dobrowolnie zgodnie z odpowiednią normą [9].

W zależności od sposobu dopuszczenia wyrobów do stosowania – czy to jako składników zestawów do wykonywania ociepleń ETICS, czy też samodzielnych wyrobów – są im stawiane różne wymogi określające minimalne parametry, jakie muszą one spełnić, aby zapewnić minimalne wymagania bezpiecznego użytkowania (patrz tab. 2, 3, i 4).

Tab. 2 Wymagania stawiane warstwie wierzchniej wchodzącej w skład systemów ETICS zgodnie z ETAG 004 i ZUAT [2], [3], [4]

|

Właściwości |

Deklarowana kategoria |

Wymagana wartość |

|

Wodochłonność warstwy wierzchniej (podciąganie kapilarne) |

|

|

|

po 1 godz. |

Wartość liczbowa kg/m2 |

< 1,0 kg/m2 |

|

po 24 godz. |

Wartość liczbowa kg/m2 |

< 0,5 kg/m2 W przypadku gdy nasiąkliwość warstwy zbrojonej lub warstwy wierzchniej ≥ 0,5 kg/m2, należy wykonać zachowanie się warstwy po cyklach |

|

Wodoszczelność warstwy wierzchniej określona na podstawie zachowania się po cyklach cieplno- wilgotnościowych (wg ETAG 5.1.3.2.1) |

Brak zniszczeń typu rysy, wykruszenia, odspojenia, spęcherzenia |

Spełnia wymagania (brak defektów)/nie spełnia wymagań |

|

Zachowanie się warstwy wierzchniej po cyklach zamrażanie-rozmrażanie (wg ETAG 5.1.3.2.2) |

Badania wykonywane w przypadku, gdy nasiąkliwość warstwy zbrojonej lub warstwy wierzchniej ≥ 0,5 kg/m2 |

|

|

Przyczepność warstwy wierzchniej do materiału ociepleniowego: |

|

|

|

w warunkach standardowych |

Wartość liczbowa MPa |

≥ 0,08 MPa (dla systemów ETICS z EPS) |

|

po starzeniu |

Wartość liczbowa MPa |

≥ 0,08 MPa (dla systemów ETICS z EPS) < 0,08 MPa, zniszczenie w MW (dla systemów ETICS z MW zwykłą) ≥ 0,08 MPa (dla systemów ETICS z MW lamelą) |

|

po cyklach mrozoodporności |

Wartość liczbowa MPa |

≥ 0,08 MPa (dla systemów ETICS z EPS) < 0,08 MPa, zniszczenie w MW (dla systemów ETICS z MW zwykłą) ≥ 0,08 MPa (dla systemów ETICS z MW lamelą) |

|

Odporność na uderzenia |

Kategoria I |

Brak zniszczeń po uderzeniu kuli o sile 3J i 10J |

|

Kategoria II |

Brak zniszczeń po uderzeniu kuli o sile 3 J i nie występuje przebicie przy uderzeniu kuli o sile 10 J |

|

|

Kategoria III |

Nie występuje przebicie po uderzeniu kuli o sile 3 J |

|

|

Przepuszczalność pary wodnej (opór dyfuzyjny względny Sd) |

Wartość liczbowa m |

≤ 2 m (dla systemów ETICS z EPS) ≤ 1 m (dla systemów ETICS z MW) |

|

Reakcja na ogień |

Euroklasa od A1 do F |

Określona zgodnie z PN-EN-13501-1 [11] |

|

Rozprzestrzenianie ognia przy działaniu ognia od strony elewacji |

NRO |

Określone zgodnie z PN-90/B-02867 [12], [13] |

Farba gruntująca – obowiązek czy może tylko opcja?

W związku z faktem, że warstwa zbrojona zwykle wykonywana jest z zastosowaniem klejów produkowanych na bazie spoiw mineralnych (cement i wapno), istotne jest zastosowanie na ich powierzchni odpowiednich farb gruntujących. Tak zwane gruntowanie stosuje się w celu ograniczenia wpływu warstwy zbrojonej na tynk cienkowarstwowy oraz w celu wyrównania i ujednolicenia chłonności tej warstwy. Pozwala to zapewniać równomierne wysychanie nałożonej masy tynkarskiej, a więc w konsekwencji poprawę jakości i estetyki wykonania tynku cienkowarstwowego. Poprawę tę uzyskuje się również przez odpowiednie podbarwienie farby gruntującej. Ma to znaczenie zwłaszcza w przypadku tynków o intensywnych barwach oraz przy nakładaniu tzw. tynków mozaikowych. Podbarwienie to ogranicza możliwości powstania tzw. przecierek, czyli różnic kolorystycznych powstałych po nadmiernym przetarciu tynku do powierzchni warstwy gruntującej.

Ponadto farby gruntujące w swoim składzie często zawierają gruboziarniste wypełniacze i po nałożeniu tworzą szorstką powierzchnię. Zabieg ten zwiększa powierzchnię styku między tynkiem i podłożem, a tym samym zwiększa przyczepności tynku do warstwy zbrojonej. Powoduje również, że masa tynkarska w trakcie nakładania nie ślizga się, co zapewnia szybsze osiągnięcie żądanej struktury powierzchni.

Odpowiednia kompozycja spoiw zastosowana w farbach podkładowych ma na celu również izolowanie ewentualnych defektów warstwy zbrojonej powstałych w trakcie jej wiązania (np. tzw. wykwitów solnych). Należy pamiętać, że stosowane w farbach gruntujących spoiwa są dobierane przez producentów systemów pod kątem ich kompatybilności z zaprawami tynkarskimi. W związku z tym zastosowanie farby gruntującej innego producenta niż producent tynku może doprowadzić do niepożądanych efektów, łącznie z możliwością jego całkowitego odspojenia.

Czy tynki mogą być nakładane na powierzchnie bez zastosowania warstwy farby gruntującej? Jest to możliwe w przypadku tzw. systemów bezgruntowych, a więc takich, w których tynki cienkowarstwowe zostały tak dobrane przez producentów, aby osiągnąć przyczepność bezpośrednio do warstwy zbrojonej. Zwykle takie rozwiązanie ma miejsce w przypadku nakładania cienkowarstwowych tynków mineralnych bezpośrednio na warstwę zbrojoną, w której zastosowano klej cementowy, lub też nakładania cienkowarstwowych tynków na bazie spoiw polimerowych na warstwę zbrojoną wykonaną z klejów na bazie takich samych spoiw polimerowych. Rozwiązania te zapewniają odpowiednią kompatybilność składników systemu i jego trwałość w trakcie użytkowania.

|

Tab. 3 Wymagania stawiane tynkom zewnętrznym na bazie spoiw organicznych wg PN-EN 15824:2010 [10]

|

1)Trwałość tynku określa się tylko dla tynków o absorpcji >0,5 kg/(m2•h0,5) – kategoria W1

2) Dla tynków stosowanych w ilości <3,5 kg/m2 można przyjąć bez badań klasę C

Odwieczny dylemat – jaki tynk wybrać?

Aby odpowiedzieć na powyższe pytanie, trzeba się zastanowić, czym tak naprawdę jest masa lub zaprawa tynkarska i czym się one od siebie różnią. Masy tynkarskie są produkowane w formie ciekłej, jako wyroby już gotowe i konfekcjonowane zwykle w plastikowych wiaderkach, zaprawy tynkarskie są produkowane jako mieszanki sypkie do zarobienia wodą przed wykorzystaniem i konfekcjonowane zwykle w workach. Podstawowa różnica polega więc na tym, czy wyroby po wyprodukowaniu zawierają wodę czy też nie.

Poza tym skład mas i zapraw tynkarskich jest bardzo zbliżony, składają się one z różnych typów wypełniaczy drobno- i gruboziarnistych o odpowiednio dobranej krzywej przesiewu decydującej o strukturze powierzchni oraz spoiwa spajającego te wypełniacze i wpływającego na takie właściwości, jak przyczepność do podłoża, trwałość oraz inne cechy charakterystyczne tynku. Obok tych podstawowych składników do produkcji stosuje się tzw. dodatki funkcyjne poprawiające pewne niedoskonałości spoiwa bądź nadające tworzonemu tynkowi specjalne właściwości (np. hydrofobowe, biofobowe), zbrojące jego strukturę, regulujące czas wiązania, ułatwiające nakładanie etc. Głównym składnikiem mas/zapraw tynkarskich decydującym o charakterystyce utworzonego tynku i jego właściwościach jest spoiwo. W zależności od jego charakteru wyroby te możemy podzielić na:

a) zaprawy tynkarskie wytwarzane na spoiwach mineralnych, takich jak cement, wapno, wiążące w wyniku reakcji chemicznych – do tej grupy należą tzw. tynki mineralne;

b) masy tynkarskie wytwarzane na spoiwach o charakterze nieorganicznym i krzemoorganicznym, wiążące zarówno w wyniku reakcji chemicznej, jak i fizycznego odparowania wody z podłoża – do grupy tej możemy zaliczyć tynki silikatowe i silikonowe;

c) masy tynkarskie wytwarzane na spoiwach organicznych/polimerowych i krzemoorganicznych, wiążące fizycznie w wyniku odparowania wody – należą tu tynki akrylowe/ polimerowe, mozaikowe i silikonowe.

W zależności od zastosowanego spoiwa tynki te charakteryzują się zestawem cech, które mogę je predysponować do poszczególnych aplikacji i decydują o ich zaletach i wadach. Obok tych podstawowych grup tynków producenci oferują szeroki asortyment wyrobów, które stanowią rozwiązania hybrydowe łączące różne spoiwa w celu lepszego wykorzystania potencjalnych walorów każdego z nich lub w celu optymalizacji wyrobu pod kątem jakiejś jednej lub kilku jego funkcjonalności. Takimi wyrobami są wszelkie tynki typu si-si (silikonowo-silikatowe lub silikatowo-silikonowe), tynki polikrzemianowe, tynki polimerowo-silikonowe, tynki akrylowo-siloksanowe i inne.

|

Tab. 4 Wymagania stawiane zaprawom tynkarskim jednowarstwowym typ OC wg PN-EN 998-1:2012 [6]

|

||||||||||||||||||||||||||||||||||||||

1) Dla zapraw tynkarskich zawierających frakcję jednolicie rozmieszczonych części organicznych ≤ 1,0% liczona masowo lub objętościowo można przyjąć bez badań klasę A1

Estetyka – ukoronowanie starań

O ile spoiwa zastosowane w tynkach decydują o ich funkcjonalności, o tyle zastosowane wypełniacze i pigmenty nadają im indywidualnego charakteru i decydują o stronie wizualnej. To rodzaj i wielkość dobranych wypełniaczy decyduje o tym, na jaką grubość tynk może być nakładany, jaką strukturę osiągniemy i jakie efekty wizualne otrzymamy. Rodzaje zastosowanych pigmentów decydują o trwałości i intensywności barwy oraz jej odporności na działanie promieniowania UV i warunków atmosferycznych.

Istnieje kilka zasad, którymi warto się kierować przy wyborze faktury i kolorów tynków cienkowarstwowych. W przypadku tynków cienkowarstwowych generalnie nie poleca się nakładania warstwy cieńszej niż 1 mm i faktur zacieranych „na gładko”.

Cieńsze warstwy oraz „gładkie” faktury w wyniku nagrzewania fasady i jej ruchów mogą łatwiej ulegać spękaniom i w konsekwencji niedostatecznie chronić cały system. Istnieją systemy to umożliwiające, ale nie stanowią standardowych rozwiązań. Z podobnych przyczyn w systemach ETICS nie powinno się również stosować na dużych powierzchniach fasad tynków o ciemnych barwach, dla których współczynnik HBW jest mniejszy niż 20. Może to powodować zbyt duże nagrzewanie powierzchni i w wyniku nagromadzonych naprężeń prowadzić do powstania spękań powierzchniowych. Warto oprzeć się chęci stosowania niektórych kolorów i ograniczyć się do pigmentów nieorganicznych, odpornych na degradację przez promieniowanie UV i alkaliczność podłoża. Uziarnienie i sposób końcowej obróbki tynków cienkowarstwowych pozwalają na uzyskanie różnych faktur powierzchni imitujących tzw. baranka, kornika, strukturę drapaną, nakrapianą itp.

Obecne technologie pozwalają również na otrzymanie struktur imitujących materiały naturalne: drewno, kamień elewacyjny (piaskowiec, granit), płyty imitujące beton architektoniczny, cegły etc. Pigmenty metaliczne pozwalają na uzyskanie powierzchni imitujących metal czy też mieniących się różnymi kolorami w zależności od kierunku padania światła. Pigmenty tego typu obniżają temperaturę na powierzchni i umożliwiają zastosowanie barw współczynniku HBW mniejszym niż 20 na dużych powierzchniach bez obawy o możliwość destrukcji tynku. Wszystkie te nowoczesne rozwiązania mają zapewnić odbiorcom możliwość realizacji niebanalnych aranżacji fasad i nadać im ciekawy i nowatorski wygląd.

mgr inż. Paweł Pogorzelec

Stowarzyszenie na Rzecz Systemów Ociepleń

Literatura

- F. Frossel, H. Oberhaus, W. Riedel, Ochrona cieplna budynków – systemy izolacji ETICS, Warszawa 2011.

- ETAG 004 z lutego 2013 r. „Guideline for European Technical Approval of External Thermal Insulation Compsite System [ETICS] with Rendering”; EOTA 2013.

- ZUAT-15/V 03/2010 „Zalecenia udzielania aprobat technicznych ITB. Zestawy wyrobów do wykonywania ociepleń ścian zewnętrznych z zastosowaniem styropianu jako materiału termoizolacyjnego i pocienionej wyprawy elewacyjnej [ETICS]”, wyd. III, ITB, Warszawa 2010.

- ZUAT-15/V 04/2013 „Zalecenia udzielania aprobat technicznych ITB. Zestawy wyrobów do wykonywania ociepleń ścian zewnętrznych z zastosowaniem wełny mineralnej jako materiału termoizolacyjnego i pocienionej wyprawy elewacyjnej [ETICS]”, wyd. III, Warszawa 2013.

- PN-EN 15824:2010 Wymagania dotyczące tynków zewnętrznych i wewnętrznych na spoiwach organicznych, PKN, Warszawa 2010.

- PN-EN 998-1:2012 Wymagania dotyczące zapraw do murów. Część 1. Zaprawa tynkarska, PKN, Warszawa 2012.

- PN-EN 1062-1:2005 Farby i lakiery. Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton. Część 1. Klasyfikacja, PKN, Warszawa 2005.

- PN-C-81913:1998 Farby dyspersyjne do malowania elewacji budynków, PKN, Warszawa 1998.

- PN-C-81906:2003 Wodorozcieńczalne farby i impregnaty do gruntowania, PKN, Warszawa 2003.

- PN-EN 15458:2014-09 Farby i lakiery – Laboratoryjna metoda badania skuteczności w powłoce środków ochrony powłok przed glonami, PKN, Warszawa 2014.

- PN-EN 13501-1+A1:2010 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków. Część 1: Klasyfikacja na podstawie wyników badań reakcji na ogień, PKN, Warszawa 2010.

- PN-B-02867:1990 Ochrona przeciwpożarowa budynków – Metoda badania stopnia rozprzestrzeniania ognia przez ściany zewnętrzne od strony zewnętrznej oraz zasady klasyfikacji, PKN, Warszawa 1990.

- PN-B-02867:1990/Az1 Ochrona przeciwpożarowa budynków – Metoda badania stopnia rozprzestrzeniania ognia przez ściany zewnętrzne od strony zewnętrznej oraz zasady klasyfikacji, PKN, Warszawa 2001.

- PN-EN 1745:2012 Mury i wyroby murowe – Metody określania właściwości cieplnych, PKN, Warszawa 2012.